西门子台州PLC模块总代理

集成了PROFINET接U

集成了强大的计数、测量、闭环控制及运动控制功能

直观高效的STEP 7 Basic工程系统可以直接组态控制器和HMI

要求继续组织实施智能制造装备发展专项。2013年专项支持的主要内容之一为数字化车间,旨在推进智能制造系统产品在机械制造、纺织、印刷、生物制药、复合材料等领域的应用和系统集成,提升制造智能化水平。西门子全系列的数控系统正好满足数控机床智能化的要求。近几年来,在'数控机床与基础制造装备'科技重大专项上,配备大量的西门子840D系列数控系统的国产数控机床正逐步通过验收,这为国产机床进入航空航天等重大领域奠定了基础。在高铁行业,

西门子与华东数控机床等公司合作,生产出采用西门子840D系统的磨床,磨制加工成轨道系统用水泥座;在消费电子产品领域,西门子828D数控系统被用于等电子零部件的加工;在器械加工行业,840D、840Dsl在假肢的制造过程中,如陶瓷材料的切削等有着*的应用;

西门子数控在汽车发动机总成、航空航天领域的大件、超薄零件、叶片叶轮、特殊材料类加工、以及各种复合加工应用中拥有的优势。

G120变频器G110变频器系列,工程变频器,西门子工程逆变器,西门子直流调速器,其他变频器及备件,西门子数控系统及备件,NCU主板,CCU控制主板,西门子数控系统,西门子PCU50,控制单元操作面板。

为了对前连接器进行简单接线,可将该连接器置于[预接线位置",在此位置上,插头尚未与模块电路接触,此位置还可用于在运行过程中进行改动,用户可借助于前盖内侧的一个印制电缆连接图进行连接,在交货开始时,将针对该连接器提供带有螺钉型端子的型号。

PROFINETIO实现分布式组态,配备单独IP地址的额外集成PROFINET接口可用于网络隔离,或用于连接更多PROFINETIORT设备。

通过驱动电路即可带动继电器或其他开关元件动作,也可驱动指示灯显示状态,开关量输出DO信号可用来控制开关,交流接触器,变频器以及可控硅等执行元件动作,AI(AnalogyInput)模拟量输入,模拟量输入的物理量有温度。

西门子PLC控制系统设计的基本内容

1.确定系统运行方式与控制方式。PLC可构成各种各样的控制系统,如单机控制系统、集中控制系统等。在进行应用系统设计时,要确定系统的构成形式。

2.选择用户输入设备(按钮、操作开关、限位开关、传感器等)、输出设备(继电器、接触器、信号灯等执行元件)以及由输出设备驱动的控制对象(电动机、电磁阀等)。这些设备属于一般的电气元件,其选择的方法属于其他课程的内容。

3.PLC的选。PLC是控制系统的核心部件,正确选择PLC对于保证整个控制系统的经济指标起着重要的作用。选择PLC应包括机型选择、容量选择、I/O模块选择、电源模块选择等。

4.分配I/0点,绘制I/0连接图,必要时还须设计控制台(柜)。

5.设计控制程序。控制程序是整个系统工作的软件,是保证系统正常、、可靠的关键。控制系统的程序应经过反复调试、修改,直到满足要求为止。

6.编制控制系统的文件,包括说明书、电气原理图及电气元件明细表、I/0连接图、I/O地址分配表、控制软件。

西门子PLC控制系统的设计步骤

1.根据生产的工艺过程分析控制要求。如需要完成的动作(动作顺序、动作条件、必须的保护和连锁等)、操作方式(手动、自动、连续、单周期、单步等)。

2.根据控制要求确定系统控制案。

3.根据系统构成方案和工艺要求确定系统运行方式。

4.根据控制要求确定所需的用户输入、输出设备,据此确定PLC的I/0点数。

5.选择PLC。分配PLC的I/O点,设计I/O连接图

6.进行PLC的程序设计,可进行控制台(柜)的设计和现场施工。

7.联机调试。如不满足要求,再返回修改程序或检查接线,直到满足要求为止。

8.编制文件。交付使用。

西门子PLC控制系统程序结构设计

1.当成分A(B)泵工作时要求:1)成分A(B)的进料阀已开,出料阀已开;2)搅拌桶未满,搅拌的出料阀关闭;3)泵的驱动电机*,没有紧急停止动作。

2.拌电机工作时的条件:1)搅拌桶未空,搅拌桶的出料阀关闭;2)搅拌马达*,紧急停止没有动作。

3.开排放阀的条件:搅拌马达停止,紧急停止没有动作。

系统中的液位开关让操作者了解搅拌桶内的液位情况,并且提供输送泵和搅拌电机之间的连锁关系。

一、线性化编程

线性化编程就是将用户程序连续放置在一个指令块内,即一个简单的程序块内包含系统的所有指令。线性化编程不带分支,通常是OB1程序按顺序执行每一条指令,软件管理的功能相对简单。

二、分部编程

分部式编程是把一项控制任务分成若干个独立的块,每个块用于控制一套设备或一系列工作的逻辑指令,而这些块的运行靠组织块OB内指令来调用。

三、结构化编程

结构化程序把过程要求的类似或相关的功能进行分类,并试图提供可以用于几个任务的通用解决方案。向指令块提供有关信息(以参数形式),结构化程序能够重复利用这些通用模块。

控制软件分为五个功能块:

FC10 功能块用于控制成分A的供料泵;

FC20 功能块用于控制成分B的供料泵;

FC30 功能块用于控制搅拌马达;

FC40 功能块用于控制排料电磁阀;

FC50 功能块用于控制操作站上的指示灯。

WinAC RTX 是可实现S7控制器 (S7-300/400) 功能的软PLC,即运行于带 RTX 实时扩展的WINOOWs 上的一个应用软件。可以通过 Step 7 5.x 及TIA Portal 对其组态编程,代码与S7-300/400*兼容,也可以通过 WinAC ODK 提供的接口,在WINOOWs下使用C++等语言编程与 WinAC 通信。WinAC RTX 具备了PLC 的实时性和PC 的开放性。

2 WinAC RTX的应用

WinAC RTX 通过PC上安装的PROFIBUS或工业以太网通信卡来扩展分布式I/O或与其他S7 设备 (S7-200/300/400 PLC 、HMI、PG 等) 进行通信。

-西门子电磁流量计测量与实际相差大怎么处理?1、电磁流量计坏了:电磁传感器坏了主要在电极线短路你用绝缘表测试电极线与表体的阻值,要是几十欧或者0就是电极短路,线圈断线,你用欧姆表测试下,要是几十欧就没坏,几千欧就是断了;2、设置的不对:假如你设置脉冲了,记得系统和仪表的系数要*,假如是4-20mA,你要看好你的量程对不对,还有你的仪表系数设置错了没;3、安装是否有弯管,和离心泵太近,流量太小,或者固液相混合等安装位置或者流体本身的问题。

对单个变量的触发性数据记录

1.新建两个内部变量 类型Int

hmi变量---新建变量 test01、test02

2.历史数据—新建“数据记录”Data_log_1 设置记录方法为“循环日志”----在“Data_log_1”下的变量记录中添加步新建的 内部变量 test01 test02,设置采集模式为“必要时”(采集模式为必要时的意思为当有bool型变量触发时则记录一次,而不是自动循环记录)

3.设置记录变量的触发位

在画面上新建一个按钮-----事件----按下----选择函数“日志变量”并选择要记录的变量

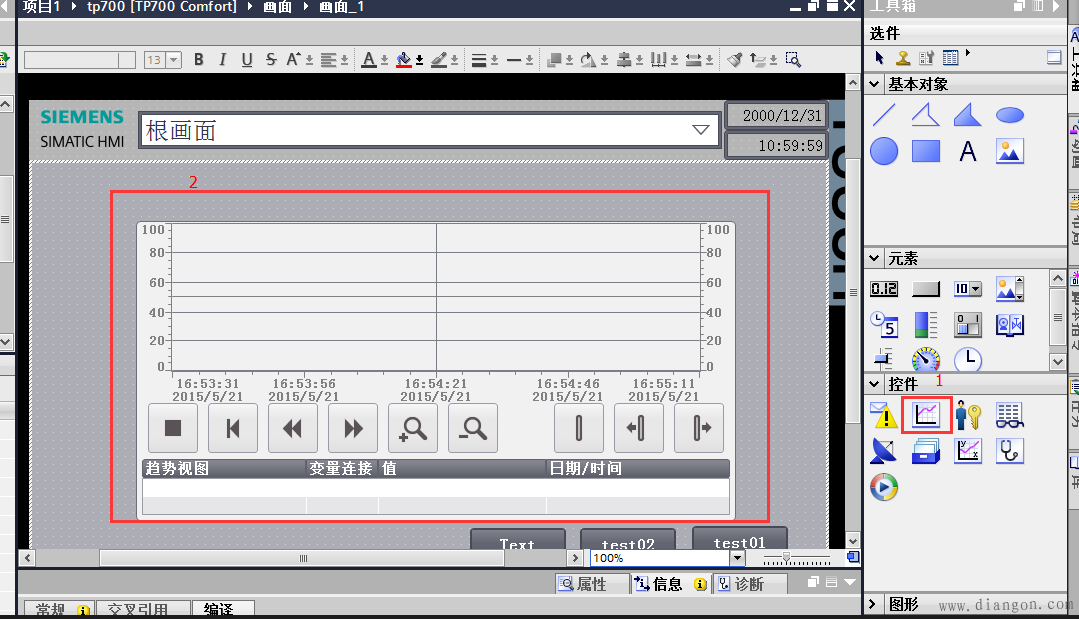

4.在画面中添加一个趋势图控件

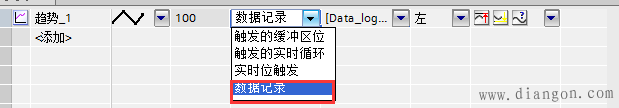

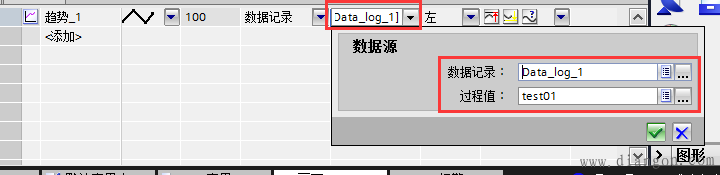

5.选中趋势图---右键属性—选则“数据记录”

6.选中之前创建的“数据记录”Data_log_1----过程值设置为test01变量

对多个变量进行触发型数据记录

以上方法为设置“记录变量”的触发记录,主要针对单个变量的数据保存,

也可以根据客户要求对多个变量进行统一触发性记录。

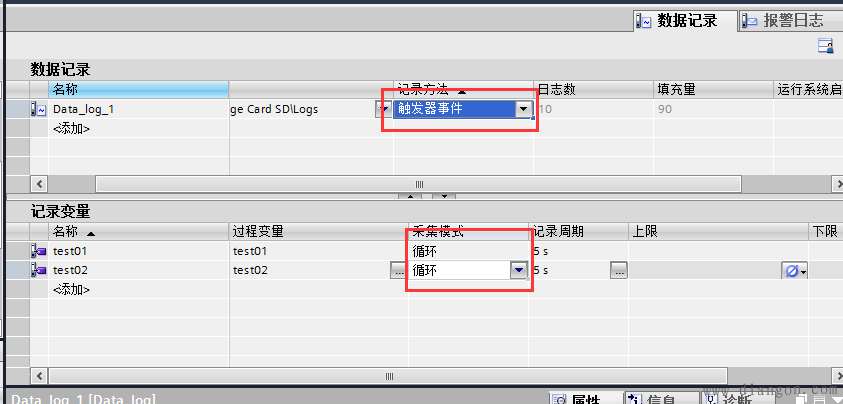

1.在数据记录下 将“Data_log_1” 的记录方法设置为“触发器事件”;“记录变量”的采集模式改为“循环”

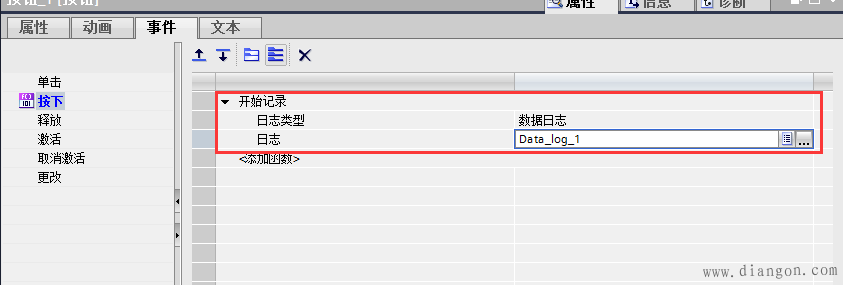

2.设置一个按钮,在按钮事件下设置---按下----开始记录----数据日志Data_log_1

当按下该按钮时会将“数据日志Data_log_1”下所有的变量进行保存

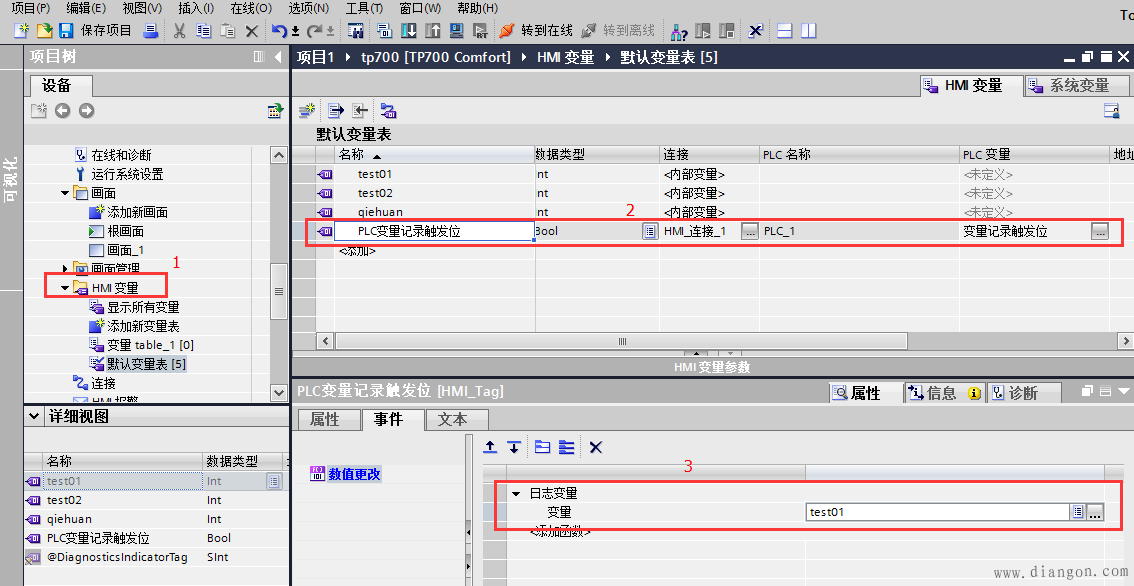

通过plc变量做触发位

HMI变量---建立一个变量管理PLC变量----在变量事件下选择---日志变量并选择变量名称

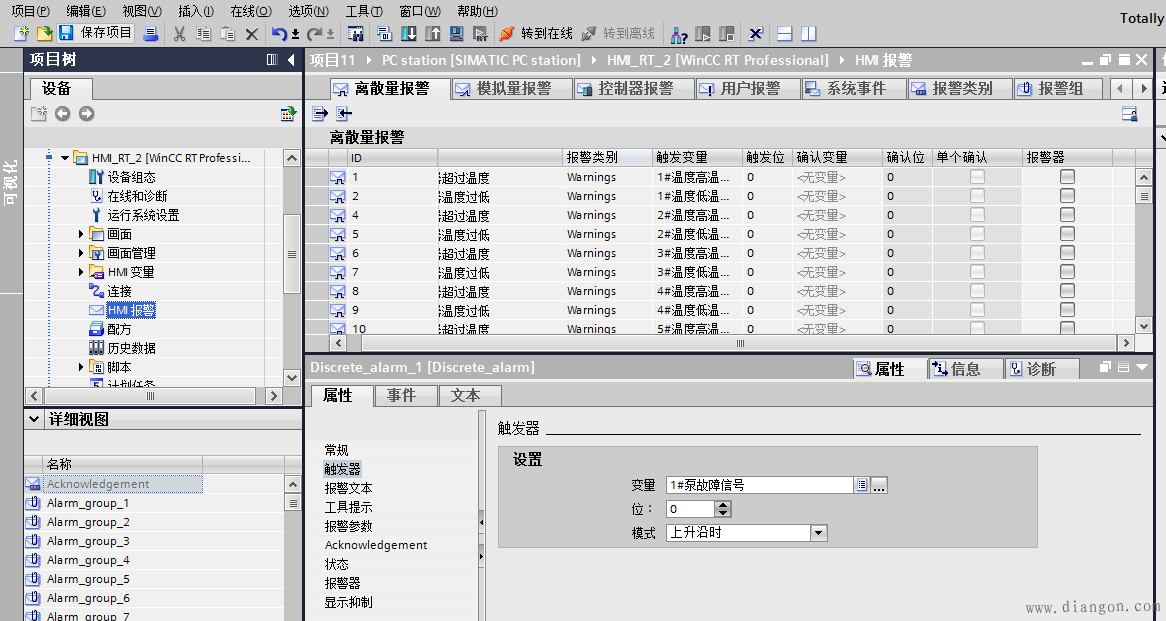

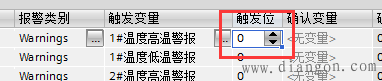

先添加要报警的名称 位以及报警类别

需要注意:

触发位是指的变量得类型而不是变量得状态类型(0或者1)

如 bool型变量只能是0 因为只有一位

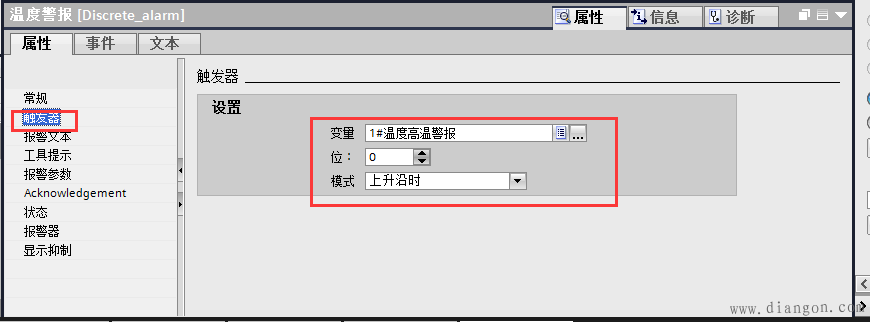

再点击变量“属性”---“触发器”--- 设置中关联变量以及触发模式

触发模式 上升沿时及 又“0”变为“1”时

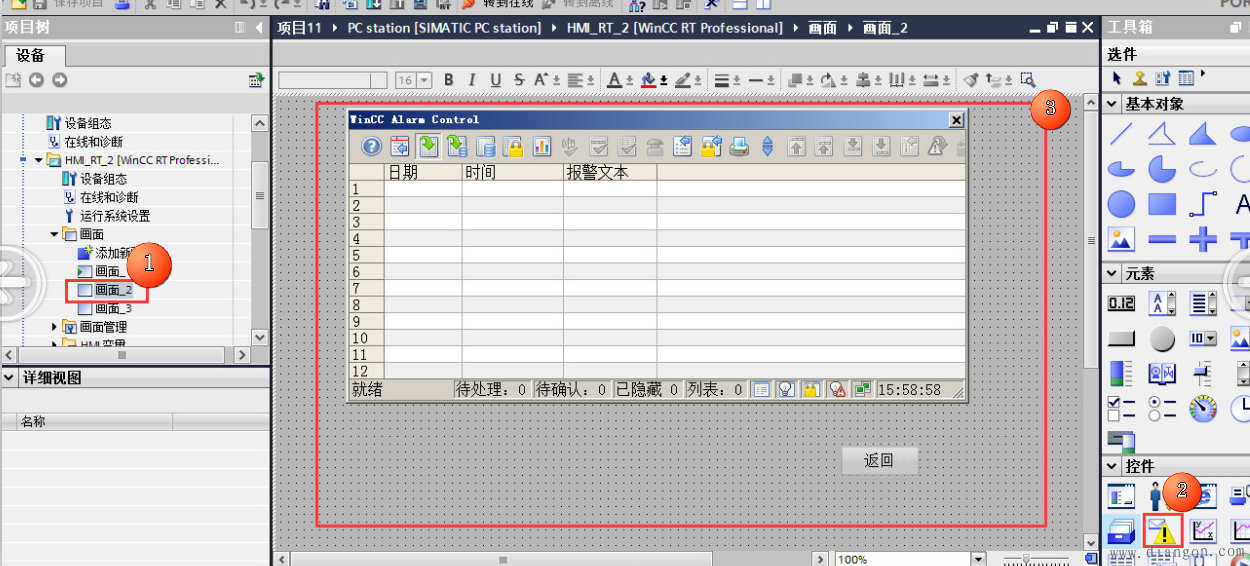

新建一个画面2

在画面2中 添加一个警报视图,如下图: