西门子桂林授权代理商

智能制造大环境下PLC的发展趋势和路径

让一台PLC集成了OPC UA的服务端功能和OPC UA的客户端功能,就能保证这台PLC通过VPN进行有的数据通信。正如前面所述PLCopen和OPC基金会合作制定了IEC61131-3的OPC UA信息模型,使PLC的相关信息都可以运用OPC UA的通信机制进行传输。而PLCopen组织所发布的OPC UA的服务端功能块的规范和客户端的功能块规范,为实现这类通信的模块化和便利化奠定了标准基础。由图5可以看出不同厂商的PLC可以实现OPC的通信、PLC与MES/ERP之间可以实现OPC的通信,PLC还可以通过OPC实现与微软的Azure公共云和亚马逊的AWS公共云的直接通信。

现在已经有一些公司能够提供在PLC上完整实现OPC UA通信的软件平台支持。图6所示即为德国倍福公司的EthenCATIII平台软件。德国菲尼克斯软件公司开发的PC WORX UA软件平台支持200台PLC之间进行PLCopen所规范的OPC UA的通信,选用不同的版本通信变量可以是10万个、1万个、5千个。

在此顺便指出,至少到目前为止OPC UA并不适合于硬实时的M2M的通信,而非常适合于监控级或生产管理执行级的软实时B2M的通信,以及软实时的B2B的通信。对此应该有清醒的认识。

PLC可谓是工业自动化控制的常青树,是在工业转型升级的智能制造年代,或者是工业4.0的时代,它仍然足够胜任各种控制要求和通信要求。但它早已不再是三、四十年前只能完成逻辑控制、顺序控制的继电逻辑系统的替代物,它已完成了由经典PLC向现代PLC的蜕变。继承了高性价比、高可靠性、高易用性的特点,再具有了分布式I/O、嵌入式智能和无缝联接的性能,尤其是在强有力的PLC软件平台的支持下,我们完全可以相信PLC将持久不衰地活跃在工业自动化的世界中

在智能制造系统中,PLC不仅仅是机械装备和生产线的控制器,还是制造信息的采集器和转发器。从这个意义上讲,只有PLC具有面向服务架构(SOA)的功能,才有可能完成这些重要任务。譬如PLC调用视觉系统的摄像头所摄制的图像服务,或者PLC调用某个RFID读取器的服务,都需要视觉系统或RFID读取器直接与PLC通信,或者当PLC要传送大数据应用的数据给云端。图4所描述的是今年德国汉诺威博览会上SAP公司展示的系统:3D打印系统所制造的零件信息由视频系统的图像采集,通过OPC UA送到机器人控制器,再由机器人将零件抓取后放置在传送带上。还可以把有关信息送至SAP云中。

目前,在MES级与PLC的数据交换通常是通过一个耗时的握手过程。例如MES系统发出一个信号要向PLC传送一个配方数据,等待PLC确认信号返回;接着MES系统向PLC传送该配方数据,当PLC接收到这一组数据后向MES发出接收确认信号。如果PLC具有OPC UA的服务端功能和客户端的功能,这种PLC就是一种面向服务架构的PLC(也可简称为SOA-PLC)。这时MES系统向PLC传送一个配方数据就是执行一次通信服务,这次服务的输入参数是配方,输出数据是PLC的确认信号,再也不需要MES系统和PLC之间的多次握手过程。实际上就是OPC UA远程调用了PLC的功能块,大大缩短了MES与PLC之间通信来往过程,提高了生产调度安排的效率。显著减少了工程成本,极大地加强了工厂层与上位执行调度和管理层的数据通信能力。

一台SOA-PLC实际上是把支持确保信息安全的虚拟专用网络(VPN)的Web服务权植入PLC。这种服务权执行面向对象的数据通信,包括实时数据和历史数据、报警数据和其它服务。PLC通过这类服务把对应的大量数据连接至上级的服务和数据层,供信息模型的建模能力使用和处理。

plc控制系统的抗干扰设计是系统的一个重要组成部分,本文只从硬件部分加以讨论。在软件编程上也可以利用软件的冗余设计技术设计一些程序,来屏蔽输入元件的误信号,防止输出元件的误动作。在实际应用时可以利用硬件和软件的抗干扰技术,让PLC系统满足要求,并能达到一个理想的工作状态。 一、电源部分的抗干扰设计 电源变压器是电源部分的主要元件,为了抑制电网中的干扰,一般选用隔离变压器,且变压器容量 应比实际需要大1.2~1.5倍左右。在使用中应要求变压器的屏蔽层良好接地,次级线圈连接线要使用双绞线,以减少电源线间干扰。对于PLC的控制器电源,如果条件许可,还可在隔离变压器前加入滤波器,此时变压器的初级和次级连接线均要使用双绞线,如图1所示。这样干扰信号经滤波隔离后可大大减弱,增强了系统的可靠性。

PLC供电系统可采用如下方式,控制器和I/O系统分别由各自的隔离变压器供电,并与主电路电源分开。当某一部分电源出了故障时,而不会影响其他部分,如输入、输出供电中断时,控制器仍能继续供电,提高了系统的可靠性,如图2所示。对于供电质量缺乏保证时(非长时间停电),控制器可利用UPS不间断电源供电,即将控制器前面的屏蔽变压器改为UPS不间断稳压电源。对于一些重要的设备(医疗设备等),为了提高系统的可靠性,交流供电电路可采用双路供电系统。

二、输入输出信号的抗干扰设计 为了防止输入、输出信号受到干扰,应选用绝缘型I/O模块。 1.输入信号的抗干扰设计 输入信号的输入线之间的差模干扰可以利用输入模块滤波来减小干扰,而输入线与大地间的共模干扰可通过控制器的接地来抑制。在输入端有感性负载时,为了防止电路信号突变而产生感应电势的影响,可采用硬件的可靠性容错和容差设计技术,即在负载两端并联电容C和电阻R,对于直流输入信号,可并接续流二极管D,具体电路如图3所示。

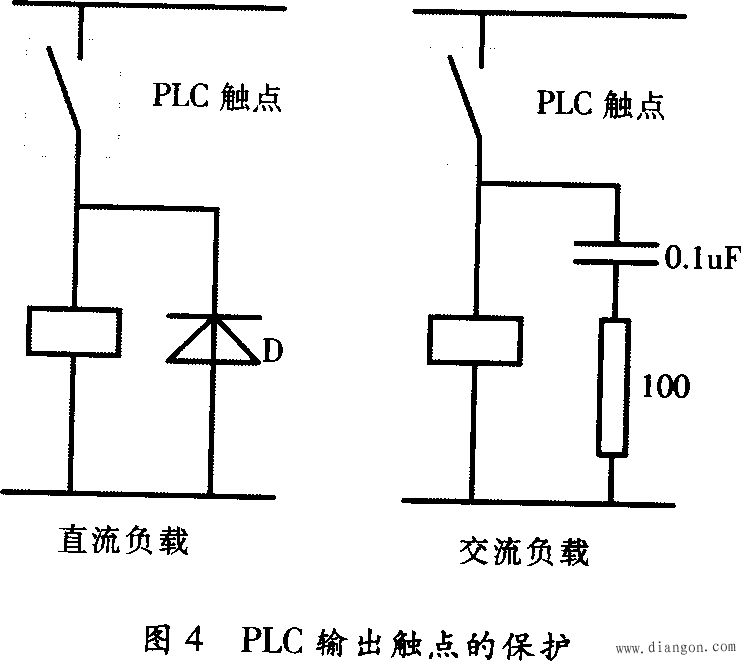

对于图3中CR的选择应适当,一般负载容量在10VA以下时,应选C为0.1µF,R为120Ω,当负载容量在10VA以上时,应选C为0.47µF,R为47Ω。 2.输出电路的抗干扰设计 对于PLC系统为开关量输出,可有继电器输出、晶闸管输出、晶体管输出三种形式。具体选择要根据负载要求来决定。若负载超过了PLC的输出能力,应外接继电器或接触器,才可正常工作。 PLC输出端子若接有感性负载,输出信号由OFF变为ON或从ON变为OFF时都会有某些电量的突变而可能产生干扰。在设计时应采取相应的保护措施,以保护PLC的输出触点,如图4所示。对于直流负载,通常是在线圈两端并联续流二极管D,二极管应尽可能靠近负载,二极管可为1A的管子。对于交流负载,应在线圈两端并联RC吸收电路,根据 负载容量,电容可取0.1µF~0.47µF,电阻可取47Ω~120Ω,且RC尽可能靠近负载。

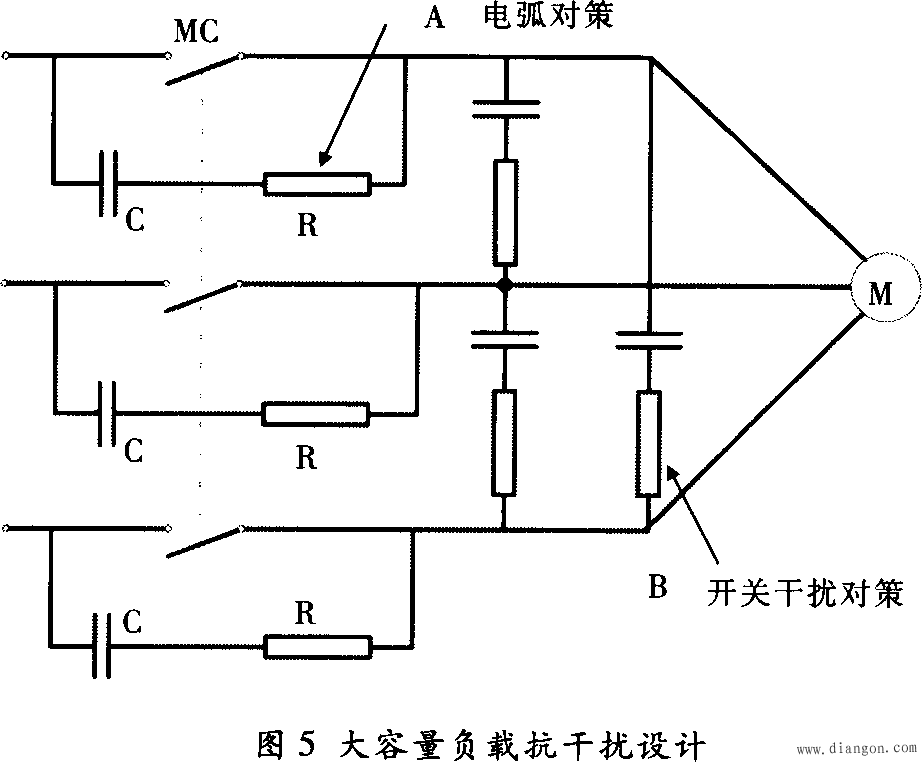

对于大容量负载电路,由于继电器或接触器在通断时会产生电弧干扰,须在主触点两端连接RC浪涌吸收器,如图5(A)所示,若电动机或变压器开关干扰时,可在线间采用RC浪涌吸收,如图5(B)所示。

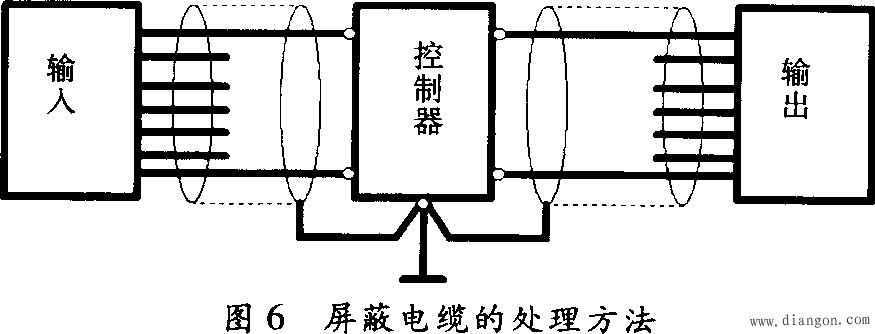

三、外部配线的抗干扰设计 外部配线之间存在着互感和分布电容,进行信号传送时会产生窜扰。为了防止或减少外部配线的干扰,交流输入、输出信号与直流输入、输出信号应分别使用各自的电缆。集成电路或晶体管设备的输入、输出信号线,要使用屏蔽电缆,屏蔽电缆在输入、输出侧要悬空,而在控制器侧要接地。具体电路设计如图6所示。配线时在30米以下的短距离,直流和交流输入、输出信号线好不要使用同一电缆,如果要走同一配线管时,输入信号要使用屏蔽电缆。30米~300米距离的配线时,直流和交流输入、输出信号线要分别使用各自的电缆,并且输入信号线一定要用屏蔽线。对于300米以上长距离配线时,则可用中间继电器转换信号,或使用远程I/O通道。对于控制器的接地线要与电源线或动力线分开,输入、输出信号线要与高电压、大电流的动力线分开配线。

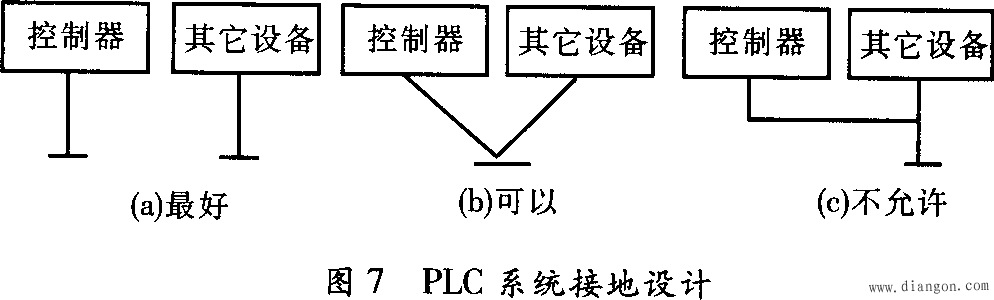

四、PLC装置的接地设计 良好的接地是保证PLC可靠工作的重要条件之一,可以避免偶然发生的电压冲击危害。接地线与机器的接地端相联,基本单元必须接地,如果选用扩展单元,其接地点与基本单元接地点接在一起。为了抑制附加在电源及输入、输出端的干扰,应给PLC接以专用地线,接地线与动力设备(如电动机)的接地点应分开,若达不到此要求,则可与其他设备公共接地,严禁与其他设备串联接地,具体设计如图7所示。接地电阻要小于100ft,接地线要粗,接地面积要大于2平方毫米,接地点好靠近PLC装置,其间的距离要小于50米,接地线应避开强电回路,若无法避开时,应垂直相交,缩短平行走线的长度。

|