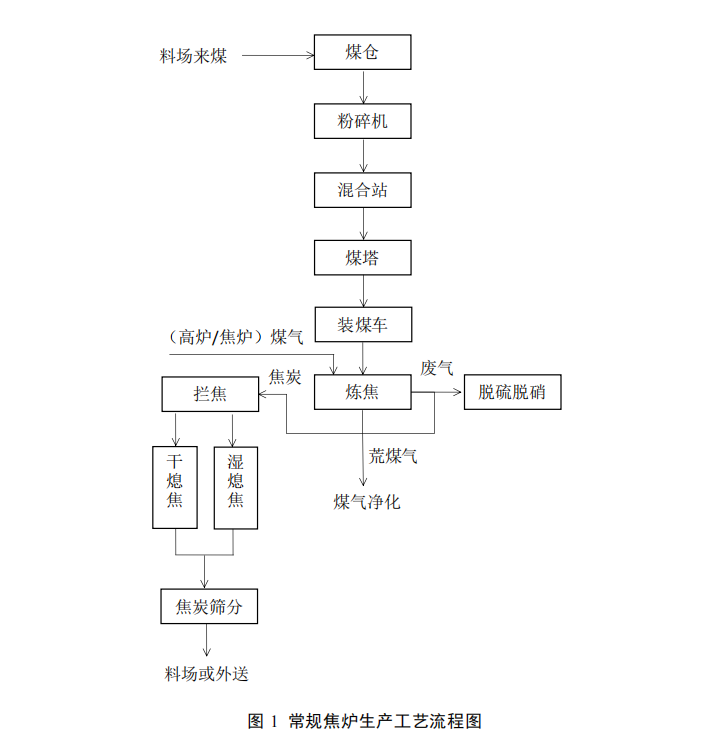

常规焦炉炼焦作为常见的炼焦方式,是指将炼焦煤按生产工艺和产品要求配比后,装入隔绝空气的炭化室、燃烧室,间接加热干馏成焦炭的工艺过程。炼焦过程中,会产生大量的无组织排放污染物,主要包括:

1、颗粒物(PM)、二氧化硫(SO2)和氮氧化物(NOx):主要来自物料装卸、运输和输送,破碎、筛分、转运、装煤、推焦、焦炉炉体、厂区道路扬尘等。

2、挥发性有机物(VOCs)和恶臭:主要来自装煤、煤气净化、有机液体和液氨装卸、污水处理、各类焦油、粗苯等贮槽及焦炉炉体等。

针对A级标准常规焦炉的无组织排放治理,可以采用以下技术:

1、粉状物料(除尘灰、石灰、脱硫灰等)

①采用料仓、储罐等方式密闭储存;

②采用气力输送设备、罐车等方式密闭输送,物料不落地,装卸及输送过程中无灰尘逸散:

2、块状或粘湿物料(煤炭、焦炭、脱硫石膏等)

①采用全封闭式机械化料场(仓、库、棚)、密闭简仓等物料储存方式,其中封闭料场内设智能雾炮等抑尘装置,做到无死角全覆盖。

②采用管状带式输送机、或皮带通廊、或密闭皮带等方式封闭输送:采用皮带通廊的,需对皮带进行二次封闭,做到运料不见料:确需汽车运输的,应使用封闭车厢或苫盖严密,装卸车时应采取加湿等抑尘措施。

③物料输送落料点应配备集气罩和除尘设施,原料煤可采取智能雾炮等抑尘措施,现场无可视粉尘;炼焦煤翻车机室或汽车受料槽应采用封闭形式,并采取喷淋等抑尘措施。

2、料场出口设置自动感应式车轮清洗和车身清洁的智能洗车机等设施,确保能够覆盖车轮和车身。

4、液氨及氨水卸载、输送、制备、储存应密闭,并采取氨气泄漏检测措施。

5、破碎、筛分、转运工段设置密闭罩,配备粉尘治理设施或高效抑尘措施。

6、装煤和推焦无可见烟尘外逸:装煤除尘采用导烟除尘技术或单炭化室压力调节或地面站除尘技术,推焦采用地面站除尘技术,机侧炉口应设置废气收集处理装置;装煤、推焦地面站及炉头烟废气处理系统采用覆膜滤料袋式除尘器等。

7、焦炉炉门、装煤孔盖、上升管盖、上升管根部、桥管、阀体以及装煤孔(导烟孔、除碳孔)盖与座等设备采取密封技术;焦炉炉门外溢焦油及时清理,无附着、积存现象;焦炉正常生产时炉体、炉门、炉顶、炉盖无可见烟尘外逸;焦炉煤气事故放散应没有自动点火装置,放散煤气应及时点燃并充分燃烧;焦炉上升管打盖晾炉点火装置需设置自动点火器,实现开盖放散过程煤气自动点燃。

8、煤气净化和化学产品回收过程的开式循环冷却水系统,VOCs无组织排放控制要求应符合《挥发性有机物无组织控制标准》(GB37822-2019)的规定。

9、厂区道路硬化,无裸露地面,硬化区域内无散状物料露天堆放,焦炉操作平台、车间外部及厂区道路无明显积尘,采取清扫、洒水等措施,保持清洁。

通过以上技术手段的综合运用,可以有效实现对A级标准常规焦炉的无组织排放管控治,为保障环境的健康和企业的持续发展提供有效保障。