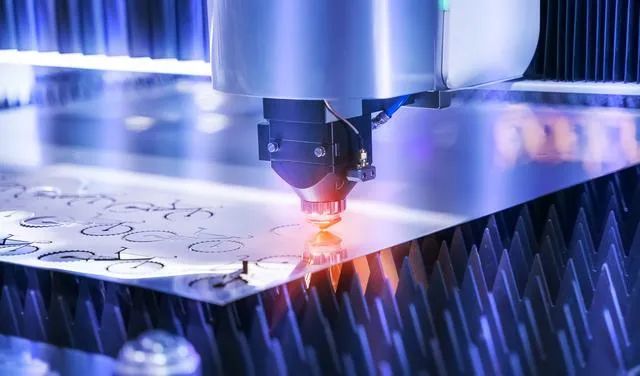

激光加工技术作为一项新技术,在工业领域可用于多种金属、非金属材料的加工,尤其是高硬度、高脆性以及高熔点的材料。激光加工相较传统加工方式具有可加工材料范围广、加工效率高、加工精度高、工件形变小等优势,是对传统加工技术的革新,可推动传统制造业全面转型升级和跨越发展。

行业概况

01、激光加工技术具备可加工材料范围广、加工效率高、加工精度高、工件形变小等优势,可广泛运用于工业领域

截止目前,激光加工技术已被广泛应用于工业、信息、医学、商业、科研、军事等领域。在工业领域,激光加工可用于多种金属、非金属材料的加工,尤其是高硬度、高脆性以及高熔点的材料。激光加工相较传统加工方式具有可加工材料范围广、加工效率高、加工精度高、工件形变小等优势,是对传统加工技术的革新,可推动传统制造业全面转型升级和跨越发展。

从应用领域来看,激光加工可细分为激光切割、激光焊接、激光熔覆、激光清洗、激光打标等,激光加工技术在以上领域均展现出突出优势。

02、激光加工技术特点顺应高端制造、精密制造趋势,正加速实现对传统加工方式的替代

激光加工技术凭借可加工材料范围广、加工效率高、加工精度高、工件形变小等优势,在材料切割、焊接、增材制造、喷码打标等领域正逐步取代传统加工工艺,并被广泛应用于材料加工与光刻、通信与光存储、仪器与传感器、医疗与美容、科研与军事、娱乐及打印等领域。激光加工数控工业软件还可与计算机数控技术、机械自动化技术等相结合,组成智能激光加工装备,实现对不同材质、不同形状及不同体积的材料的精密加工。

当前国家大力支持传统制造业向高附加值、高技术壁垒的高端制造及精密制造转型升级,随着激光技术的进步与快速迭代,激光加工设备的成本逐步下降,预期激光加工技术将加速在制造业诸多领域全面取代传统加工技术,大幅提升工业生产效率,推动制造业的转型升级。

03、经过长期技术积累和产业化应用实践,激光加工行业已形成完善的产业链体系

经过长期技术积累和产业化应用实践,激光加工行业已形成完善的产业链体系。产业链上游主要包括光学材料和元器件、机械、数控、电源及辅助材料等,中游主要为各种激光器及其配套装置与设备,下游则以激光应用产品、激光制造设备、消费产品为主。

激光加工设备行业

发展现状及趋势

总体上看,我国激光加工设备行业近年来发展迅速,但在核心技术水平及应用渗透率等方面较发达国家仍存在一定差距。作为实现传统制造业向智能制造迈进的核心技术之一,国家高度重视并大力支持激光加工技术的产业化发展,并为扩大应用范围提供政策引导,持续推动我国制造业生产方式和制造工艺的转型升级。当前,我国激光加工设备行业发展现状及趋势如下:

01、核心零部件逐步实现国产化

激光器是激光加工设备的核心部件,而激光器核心器件包括泵浦源、光学谐振腔等,由于其技术壁垒较高,导致长期以来我国激光器核心器件的进口依存度较高。为降低对激光器核心部件的进口依赖和生产成本,近年来国内厂商纷纷加大自主研发力度,投入更多科研资源,我国激光器行业逐渐步入快速成长阶段,国产化程度逐年提升。

激光器是激光加工设备的核心部件,而激光器核心器件包括泵浦源、光学谐振腔等,由于其技术壁垒较高,导致长期以来我国激光器核心器件的进口依存度较高。为降低对激光器核心部件的进口依赖和生产成本,近年来国内厂商纷纷加大自主研发力度,投入更多科研资源,我国激光器行业逐渐步入快速成长阶段,国产化程度逐年提升。

02、激光加工设备行业下游应用领域广泛,持续向高功率、短波长、窄脉宽方向发展

随着我国国民经济的快速发展与国家战略的深入实施,工业生产中各类金属、非金属工件的加工需求持续旺盛。随着激光技术的进步及对传统加工工艺的替代,近年来激光加工设备的应用领域快速拓展,国内激光加工设备市场迎来高速增长期。

目前,激光加工设备广泛应用于汽车零部件、工程机械、桥梁建筑模板、装配式建筑、特变电输送铁塔、材料加工与光刻、航空航天、通讯与光储存、医疗美容等多个行业。具体而言,在宏观加工领域,汽车、工程机械、航空航天器等领域大型加工件的切割、焊接可通过激光加工方式实现,相较传统加工方式可大幅提高加工效率和加工精度;在微观加工领域,激光加工覆盖半导体、LED、OLED、液晶显示等领域的精密加工环节。整体上看,激光加工具有精度高、效率高等显著优势,在诸多加工领域替代传统加工设备,一方面其广泛应用显著促进了下游产业链的协同发展,催生了新的产业形态,另一方面下游应用领域的不断拓展亦促进了激光加工技术的持续优化升级。

03、激光加工设备日趋数字化、智能化

当前全球已步入数字经济时代,随着信息技术发展和跨领域应用逐渐增加,其与制造业的融合日趋紧密,推动制造业不断向着云化、智能化方向发展,其中工业互联网是重要的实现方式。在此背景下,处于制造业前端的激光加工设备已不仅仅是独立运行的工业机器,而是通过结合工业互联网技术与激光加工技术,可实现生产计划管理、设备在线监控和维护、故障在线诊断等一系列功能的数字化设备,可帮助生产企业提升效率、降低成本。未来随着各类信息技术与激光加工技术结合,激光加工设备将能够更好的为制造业企业转型升级提供支持。

通过激光技术与数控技术的融合还可使激光加工设备具备对加工流程的分析、判断、执行等能力,从而更好地实现制造流程的自动化、智能化。目前,市场上主流的激光切割、焊接、熔覆设备已可通过数控系统和自动化传动装置实现对加工头运行、出光的控制,而数控系统还能够实现整个激光加工生产线中各台设备间的协调高效运行,在减少人力成本的提升加工效率和品质。未来随着国家智能制造战略的落地,我国激光加工设备领域持续向数字化、智能化发展将成为必然趋势,也将有更多智能化激光加工设备涌现并应用于国民经济的各领域,推动制造业向着智能制造方向发展。

04、激光加工设备日趋集成化、柔性化

随着国民经济日益发展,装备制造业下游客户的应用场景和个性化加工需求日趋增多,要求激光加工设备具备更广阔的适用领域和更完善的协同加工能力以满足客户的多元化需求。在生产实务中,功能单一的激光加工整机设备已逐渐无法满足制造业企业精密、复杂工件的加工需要,采用产线集成化设计、模块柔性化生产,能够根据客户需要实现多环节、多工序加工的激光加工智能制造生产线日益受到制造业企业的青睐。相较仅能完成单一加工环节的单台激光加工设备,激光柔性加工生产线可根据客户需要完成包括切割、折弯、焊接、熔覆、打标、智能搬运与码垛等在内的多道工序,帮助客户大幅提升整体生产效率。预计集成化、柔性化将成为未来激光加工设备行业新的发展方向和机遇。

05、激光加工设备应用领域不断拓展

随着激光技术的持续进步,激光加工设备的应用场景不断拓展。面对不同领域日新月异的加工需求,激光加工技术还可与其他众多技术融合,进而孕育出新兴技术和产业。近年来,激光加工技术越来越多地渗透进入材料加工与光刻、高端工程机械、桥梁建筑模板、装配式建筑、特变电输送铁塔、航空航天、通讯与光储存、医疗美容等工业及消费领域,上述领域未来广阔的发展空间为激光加工设备提供了广阔的发展机遇。

行业面临的机遇

01、国家产业政策支持激光加工行业发展

激光加工技术凭借其精度高、速度快、加工效果好等优势正逐步实现对传统加工技术的替代,在制造业转型升级过程中发挥着关键作用。激光加工装备作为激光技术在生产实践中的重要载体,属于国家政策重点扶持领域。

政策支持为激光加工装备市场的快速发展奠定了坚实基础。2006 年《国家中长期科学和技术规划纲要 2006-2020》中就将激光技术列为未来发展的前沿技术之一,近年来国家陆续出台多项政策,多方面引导、助力激光加工设备行业发展。

《战略性新兴产业分类(2018)》将激光切割设备、激光焊接设备、激光热处理和熔覆设备作为战略性新兴产业中的智能制造装备产业的重点产品和服务列入指导目录。《产业结构调整指导目录(2019 年本)》将激光切割和焊接设备列为“鼓励类”产业。2020 年 1 月,科技部、发改委、教育部、中国科学院、自然科学基金委联合发布了《加强“从 0 到 1”基础研究工作方案》,方案提出未来将重点支持人工智能、网络协同制造、3D 打印和激光制造等一系列重大领域,推动关键核心技术突破。2021 年 3 月,全国人大审议并通过《我国国民经济和社会发十四五规划和2035年远景目标纲要》,规划提出未来将重点培育先进制造业集群,推动集成电路、航空航天、船舶与海洋工程装备、机器人、先进轨道交通装备、先进电力装备、工程机械、高端数控机床、医药及医疗设备等产业创新发展。

02、激光加工可实现对传统加工方式的替代,成长空间广阔

相较传统加工工艺,激光加工技术具备可加工材料范围广、加工效率高、加工精度高、工件形变小等优势。凭借以上技术优势,激光加工技术在材料切割、焊接、增材制造、喷码打标等领域正逐步取代传统加工工艺,并被广泛应用于制造业。激光加工数控工业软件还可与计算机数控技术、自动化技术等相结合,组成智能激光加工设备,实现对不同材质、不同形状及不同体积的材料的精密加工。随着激光技术的进步与快速迭代,激光加工设备的成本逐步下降,激光加工技术将加速取代传统材料加工技术并应用于制造业的各个领域,大幅提升工业生产效率,推动制造业的转型升级,激光加工行业也将迎来加速成长阶段。

03、产业链配套日益完善、市场广阔规模效应凸显

我国珠三角地区、长三角地区、华北地区以及长江中下游地区已逐步发展为全球重要的激光产业基地,广泛分布着激光上下游企业、科研机构和制造业客户集群,已逐步发展并形成覆盖光学原材料、激光光学器件、激光器、激光数控系统以及激光加工设备等环节的完整产业链条。上述区域区位优势凸显,具备良好的陆路、水路和航空交通条件,原材料和产成品进出便捷高效。激光加工设备的生产及销售处于激光加工中游产业,我国激光行业配套产业的完善为激光加工设备行业带来更好的外部发展环境。

此文来自于:激光制造网