汽车电子化的程度被看作是衡量现代汽车水平的重要标志,是用来开发新车型、改进汽车性能重要的措施之一。

随着人们对汽车舒适性、经济性要求的改变,车用电子设备正在不断增加以完成系统功能的拓展需求,但车内空间是有限的,那么解决矛盾的主要方向是将零件设计得尽可能小,在有限的空间内布局多零件,制造厂商为实现节能与舒适的要求,不断的改进汽车线束和连接系统,使之减少重量以及实现功能集成。

经过多年努力,汽车制造厂家成功开发了下一代微型化连接系统,包括微型化接插件及端子。

针对不同导线厂家开发的小线径导线压接问题,也给出新解决方案以及测试验证方法,其重要优点是可以减少线束的重量。

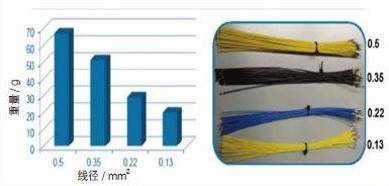

目前,各大导线厂商已开发出加强型小线径导线,在解决小线径导线拉拔力不足的问题上应用了多种工艺,如采用铜合金导线、加入不锈钢丝等,以40根导线为例,直径为0.13mm2的导线总重量为直径0.5mm2导线的28%。

紧凑的结构,使得空间小,对生产工艺也就提出了高要求,汽车电子产品集合了多种高要求的生产工艺。

工业革新的也意味着对传统加工业提出了问题,汽车线束及连接系统的不断微型化改变,对汽车的要求不断增加时,激光焊接方式的发展无疑成为汽车电子微型化的重要部分。

当下,松盛光电激光恒温锡焊系统是通过配套的CCD同轴定位系统来自动识别焊接体,通过模块化控制方式实现自动送丝和光输出,利用激光的能量密度高,实现局部或微小区域加热完成锡焊的过程。

松盛光电激光恒温锡焊系统从而实现了效率,精度的自动化生产。

松盛光电激光恒温锡焊系统能应用在SMT的应用领域,与SMT相比,采用局部加热方式,焊接一个原件时,不会对其他元件产生热效应,也适用于微电子连接器领域,例如细同轴线与端子焊,USB排线焊、软性线路板FPC或硬性线路板PCB焊,精密液晶屏LCD、TFT焊及高频传输线等方面,能实现汽车电子精密化加工。

松盛光电激光恒温锡焊焊接头

松盛光电激光恒温锡焊焊接头

松盛光电激光恒温锡焊系统特点

1.激光加工精度较高,光斑点径小0.1mm,可实现微间距贴装器件,Chip部品的焊接。

2.短时间的局部加热,对基板与周边部件的热影响少,可根据元器件引线的类型实施不同的加热规范获得一致的焊接质量。

3.无烙铁头的消耗,不需要更换加热器,实现高效率连续作业。

4.激光加工精度高,激光光斑可以达到微米级别,加工时间/功率程序控制,加工精度远高于传统烙铁。

可以在1mm以下的空间进行焊接。

5.六种光路同轴,CCD定位,所见即所得,不需要反复矫正视觉定位。

6.非接触性加工,不存在接触焊接导致的应力,无静电。

7.激光为绿色能源,洁净的加工方式,无耗品,维护简单,操作方便;

8.进行无铅焊接时,无焊点裂纹。

汽车电子化的程度被看作是衡量现代汽车水平的重要标志,是用来开发新车型、改进汽车性能重要的措施之一。

汽车电子化的程度被看作是衡量现代汽车水平的重要标志,是用来开发新车型、改进汽车性能重要的措施之一。 汽车电子化的程度被看作是衡量现代汽车水平的重要标志,是用来开发新车型、改进汽车性能重要的措施之一。

汽车电子化的程度被看作是衡量现代汽车水平的重要标志,是用来开发新车型、改进汽车性能重要的措施之一。