煤矿液压支架底缸内壁熔铜堆焊

耐磨与防腐再制造

液压支架的底缸在工作过程中,与立柱配合面容易积聚煤屑等硬质颗粒,引起划伤,且液压油中易混进水分、H2S等腐蚀介质,从而导致底缸内表面出现锈蚀,影响密封效果,最终造成举升力下降,我们天津英源研发的熔铜焊接技术有效的解决了这一难题。

何为底缸内壁耐磨、防腐再制造?

所谓底缸内壁耐磨、防腐再制造是将已报废或即将报废的液压支架底缸回收,利用自主研发的熔焊技术与设备,对其进行专业化、批量化的生产过程,从而恢复受损底缸的使用性能。

天津英源焊接创造的液压支架底缸内壁耐磨、防腐再制造新工艺,具有自动化程度高、成本低、耐磨、防腐效果显著等优点,很好的响应了国家节能减排、大力发展循环经济的号召。

如何进行底缸内壁熔铜耐磨、防腐再制造?

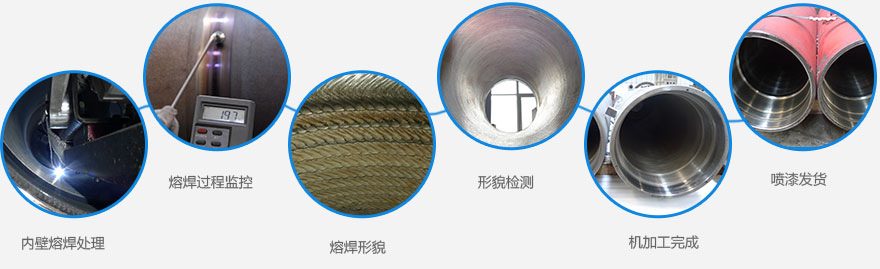

底缸内壁熔铜堆焊耐磨、防腐再制造强化修复工序:底缸状况评估→附件移除及除锈除污→机加工定位面加工→油缸内壁锈蚀层镗削→油缸内壁熔铜堆焊熔焊→油缸内壁熔覆层机械加工→打包发货

为何选择天津英源再制造?

我们天津英源的优势

天津英源具有多年的金属熔焊技术研发经验与成熟的再制造工艺,研发了底缸内壁耐磨、防腐再制造专机设备;

具有不同型号的液压支架底缸内壁修复和强化经验,可针对不同型号规格、不同损坏程度的底缸快速制定修复和强化方案,恢复底缸的使用性能;

采用数控系统,自动化程度较高,生产效率高,加工一平米内壁耗时约4小时;

在同等工况条件下:所强化修复的底缸内壁耐磨、防腐性能大大提高,熔敷的铜合金精加工后布氏(HB)硬度达到270左右,突破了现有HB硬度在120-140徘徊的现状,使用寿命达到新品的2倍以上;

拥有多支专业化的底缸内壁修复再制造队伍,保证工程质量和工期;

重大突破

2017年初,天津市英源焊接技术公司利用熔铜堆焊技术对神华宁煤集团公司某矿ZY10000(φ320*1850)型液压支架底缸、外缸及中缸及北煤机相关产品进行批量再制造。