西门子电机6SL3120-2TE13-0AD0

从程序传送存储卡恢复程序

要将程序传送卡的内容复制到 PLC,必须在插入程序传送卡的情况下对 CPU

循环上电。 CPU 执行以下任务:

1. 清空 RAM

2. 将用户程序、系统块(PLC 组态)以及数据块从存储卡复制到 CPU 存储器。

复制操作进行过程中,S7-200 SMART CPU 上的 STOP 和 RUN LED 交替闪烁。S7-

200 SMART CPU 完成复制操作后,LED 停止闪烁。

说明

程序传送卡兼容性

恢复在不同 CPU 型号上创建的程序传送卡可能会因型号不同而失败。恢复过程中,CPU

验证存储于存储卡的程序内容的以下特性:

• 程序块大小

• 在数据块中 V 存储器大小

• 在系统块 (页 135)中组态的板载数字量 I/O 数量

• 在系统块组态的每个保持范围

• 系统块中的扩展模块和信号板组态

• 系统块中的运动轴组态

• 强制的存储器位置

除了将存储卡用作程序传送卡外,还可创建复位为出厂默认存储卡。

上电后恢复数据

CPU 上电时:

● CPU 从存储器中恢复程序块和系统块。

● 多可恢复 10 KB 的保持性存储器分配。

● 而 V 存储器的非保持性部分将根据存储器中的数据块内容来恢复。

● 其它存储区的非保持性部分则会被清空。

更改 CPU 的工作模式

CPU 有以下两种工作模式: STOP 模式和 RUN 模式。CPU 正面的状态 LED

指示当前工作模式。 在 STOP 模式下,CPU 不执行任何程序,而用户可以下载程序块。

在 RUN 模式下,CPU 会执行相关程序;但用户仍可下载程序块。

将 CPU 置于 RUN 模式

1. 在 PLC 菜单功能区或程序编辑器工具栏中单击“运行”(RUN) 按钮:

2. 提示时,单击“确定”(OK) 更改 CPU 的工作模式。

可监视 STEP 7-Micro/WIN SMART 中的程序,方法是在“调试”(Debug)

菜单功能区或程序编辑器工具栏中单击“程序状态”(Program Status) 按钮。

STEP 7-Micro/WIN SMART 显示指令值。

2.3 通讯测试由于“ ModbusTCP CP V4.3”选项包支持功能码FC1,2,3,4,5,6,15,16,不同的功能码测试过程中类似,下面以FC03(读写保持寄存器)为例来说明通讯测试的整个过程,对于其他功能码的测试将不再重复描述,对于Modbus的数据类型可参考下表3:

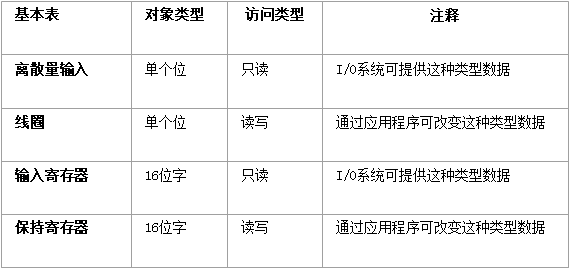

表3 Modbus数据类型

由于服务器主功能块FB108“MODBUSCP”的参数需要初始化,分别在OB100及OB1中调用FB108,在OB100中调用FB108完成相关参数的初始化,FB108的管脚分分布如下图10所示:

注意:在图10中已经填写的参数不需要初始化,在OB1调用赋值;而未填写的参数需要初始化,在OB100中调用完成。

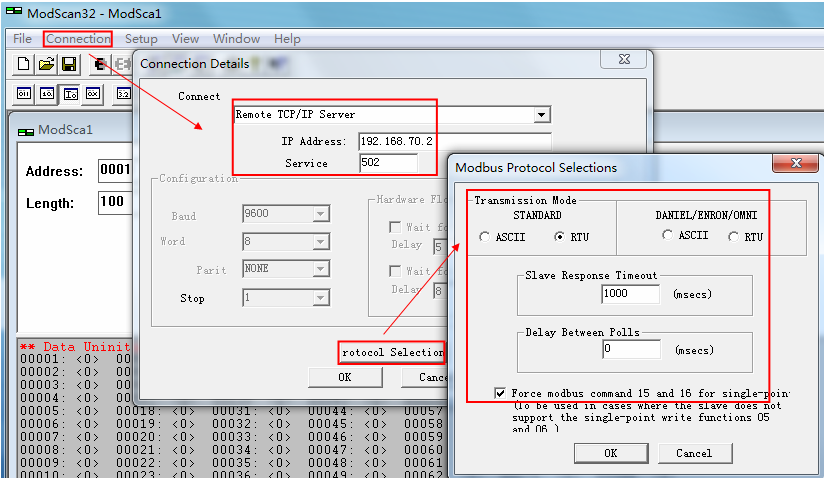

打开Modscan32软件,在“Connection--->connect”中打开连接属性对话框,连接接口选择“Remote TCP/IP Server”,IP Address分别填入CPU的IP地址

192.168.70.2,Service为远程服务器的端口502,在协议的选择对话框中可以定义传输模式、通讯超时响应时间,报文发送间隔及允许写多个保

持寄存器等,这里分别保持缺省设置即可,如下图11所示:

图18:对应TCP通讯的Modscan32连接窗口

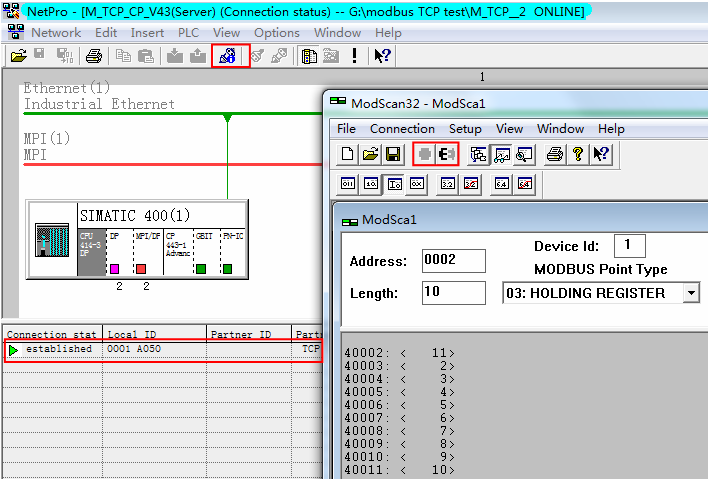

下载网络组态及程序到CPU中,使能参数ENQ_ENR=1,在 Modscan32的“Set up->Data Definition”中设置数据扫描周期、寄存器连接类型、起始地址、长度等,如下图11所示:

图11 Modscan32中Modbus数据参数定义

之后在ModScan32中就可以建立和远程CP443-1 Server的连接了,在Netpro中可以看到连接已经建立起来,如下图12所示:

图12 Modscan32激活与S7-400的连接

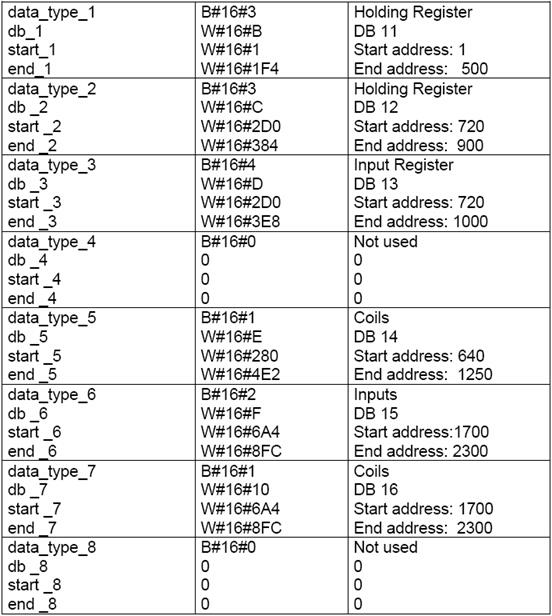

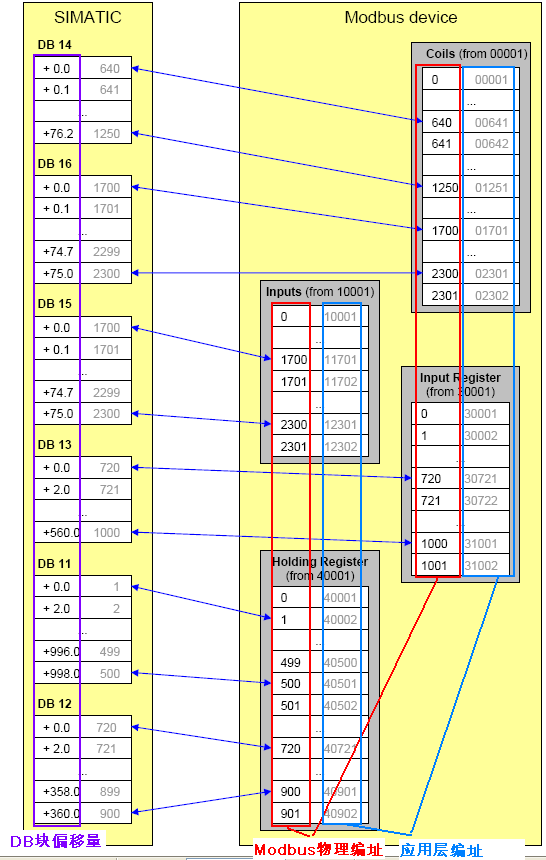

由于Modbus的内部地址编排时基于数据链路层和应用层有一定的映射关系,Modbus的地址与SIMATIC中的DB块的地址时按照一定的地址映射关系来相对应,这样造成了DB块中有一定的地址偏移量,在本例中假设数据区的定义如下图21所示,其DB偏移量、Modbus物理编址、应用层编址如下图13所示:

图13本例中的数据区定义

图14 DB偏移量、Modbus物理编址、应用层编址对应关系

在Step7的项目程序中新建一个变量监控表,插入需要监控的参数和数据区变量,可以看到ModScan32软件与CP443-1的数据通讯已经建立起来了,双方可以进行正常的保持寄存器数据读写操作,如下图15所示:

图15 通讯连接建立

在一些系统中,需要进行PID控制,如一些板卡采集系统,甚至在一些dcs和plc的系统中有时要扩充系统的PID控制回路,而由于系统硬件和回路的限制需要在计算机上增加PID控制回路。在紫金桥系统中,实时数据库提供了PID控制点可以满足PID控制的需要。

进入到实时数据库组态,新建点时选择PID控制点。紫金桥提供的PID控制可以提供理想微分、微分先行、实际微分等多种控制方式。

进行PID控制时,可以把PID的PV连接在实际的测量值上,OP连接在PID实际的输出值上。这样,在实时数据库运行时,就可以自动对其进行PID控制。

PID参数的调整:

在PID参数进行整定时如果能够有理论的方法确定PID参数当然是*理想的方法,在实际的应用中,更多的是通过凑试法来确定PID的参数。

增大比例系数P一般将加快系统的响应,在有静差的情况下有利于减小静差,过大的比例系数会使系统有比较大的超调,并产生振荡,使稳定性变坏。

增大积分时间I有利于减小超调,减小振荡,使系统的稳定性增加,系统静差消除时间变长。

增大微分时间D有利于加快系统的响应速度,使系统超调量减小,稳定性增加,但系统对扰动的抑制能力减弱。

在凑试时,可参考以上参数对系统控制过程的影响趋势,对参数调整实行先比例、后积分,再微分的整定步骤。

整定比例部分。将比例参数由小变大,并观察相应的系统响应,直至得到反应快、超调小的响应曲线。如果系统没有静差或静差已经小到允许范围内,并且对响应曲线已经满意,则只需要比例调节器即可。

如果在比例调节的基础上系统的静差不能满足设计要求,则必须加入积分环节。在整定时先将积分时间设定到一个比较大的值,将已经调节好的比例系数略为缩小(一般缩小为原值的0.8),减小积分时间,使得系统在保持良好动态性能的情况下,静差得到消除。在此过程中,可根据系统的响应曲线的好坏反复改变比例系数和积分时间,以期得到满意的控制过程和整定参数。

如果在上述调整过程中对系统的动态过程反复调整还不能得到满意的结果,则可以加入微分环节。把微分时间D设置为0,在上述基础上逐渐增加微分时间,相应的改变比例系数和积分时间,逐步凑试,直至得到满意的调节效果。

PID控制回路的运行:

在PID控制回路投入运行时,可以把它设置在手动状态下,这时设定值会自动跟踪测量值,当系统达到一个相对稳定的状态后,再把它切换到自动状态下,这样可以避免系统频繁动作而导致系统不稳定。

复杂回路的控制:

前馈控制系统:

通常的反馈控制系统中,对干扰造成一定后果,才能反馈过来产生抑制干扰的控制作用,产生滞后控制的不良后果。为了克服这种滞后的不良控制,用计算机接受干扰信号后,在还没有产生后果之前插入一个前馈控制作用,使其刚好在干扰点上完全抵消干扰对控制变量的影响,又得名为扰动补偿控制。

在紫金桥的控制系统中,可以把前馈控制计算的结果作为PID控制的输出补偿量OCV,并采用加补偿,这样就形成了一个前馈控制系统了。

纯延迟补偿控制:

在实际的控制过程中,由于执行机构和测量装置的延迟,系统有可能是一个纯滞后过程,如对于温度的控制其延迟时间可能多达10多分钟。这种滞后性质常引起被控对象产生超调或振荡,造成系统不容易达到稳定过程。可以在控制过程中并联一个补偿环节,用来补偿被控制对象中的滞后部分,这样可以使系统快速达到稳定过程。

纯滞后控制系统是把滞后补偿的结果作为PID控制器的输入补偿量ICV,并作为输入补偿的减补偿。这样就构成了一个纯滞后的SMITH预测控制回路。