揭阳西门子专业授权代理商

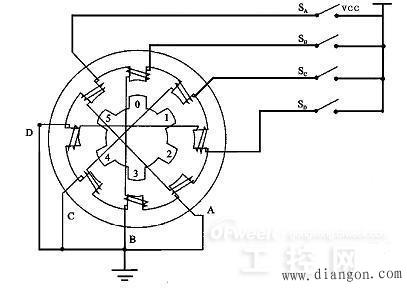

该为一四相步进电机,采用单极性直流供电。只要对步进电机的各相绕组按合适的时序通电,就能使步进电机步进转动。图1是该四应式步进电机工作原理示意图。

开始时,开关sb接通电源,sa、sc、sd断开,b相磁极和转子0、3号齿对齐,转子的1、4号齿就和c、d相绕组磁极产生错齿,2、5号齿就和d、a相绕组磁极产生错齿。当开关sc接通电源,sb、sa、sd断开时,由于c相绕组的磁力线和1、4号齿之间磁力线的作用,使转子转动,1、4号齿和c相绕组的磁极对齐。而0、3号齿和a、b相绕组产生错齿,2、5号齿就和a、d相绕组磁极产生错齿。依次类推,a、b、c、d四相绕组轮流供电,则转子会沿着a、b、c、d方向转动。

四相步进电机按照通电顺序的不同,可分为单四拍、双四拍、八拍三种工作方式。单四拍与双四拍的步距角相等,但单四拍的转动力矩小。八拍工作方式的步距角是单四拍与双四拍的一半,八拍工作方式既可以保持较高的转动力矩又可以提高控制精度。

单四拍、双四拍与八拍工作方式的电源通电时序与波形分别如图2.a、b、c所示:

a. 单四拍 b. 双四拍 c八拍

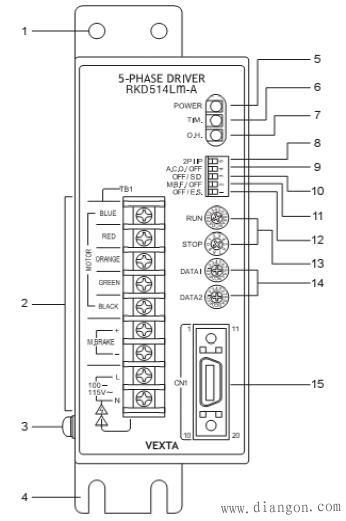

rkd514l-c东方步进驱动器(以下简称rkd514l-c驱动器),可驱动五相步进电动机,电压ac200~230v,输出电流3.5a(可调),输出电压约150v。设备端子及调整部件功能、控制端子、主端子接线等见以下图表。

1、rkd514l-c驱动器端子、调整部件功能、端子接线

图1 rkd514l-c驱动器接线端子及调整部件图

rkd514l-c驱动器接线端子及调整部件功能说明(见表4-1)

上述(图1、图2、图3)图表(表4-1),是在检修设备之前,要尽量掌握的相关“知识储备”,如控制端子功能和相关调整部件的作用,则是检修中必须要掌握的,检修内容将与之发生紧密的关联。输出状态取决于部件的设置与调整,有时人为的调错,会使机器产生“故障”,检修人员应该区分故障的真假,可以通过调试手段,将一些“伪故障”排除掉。

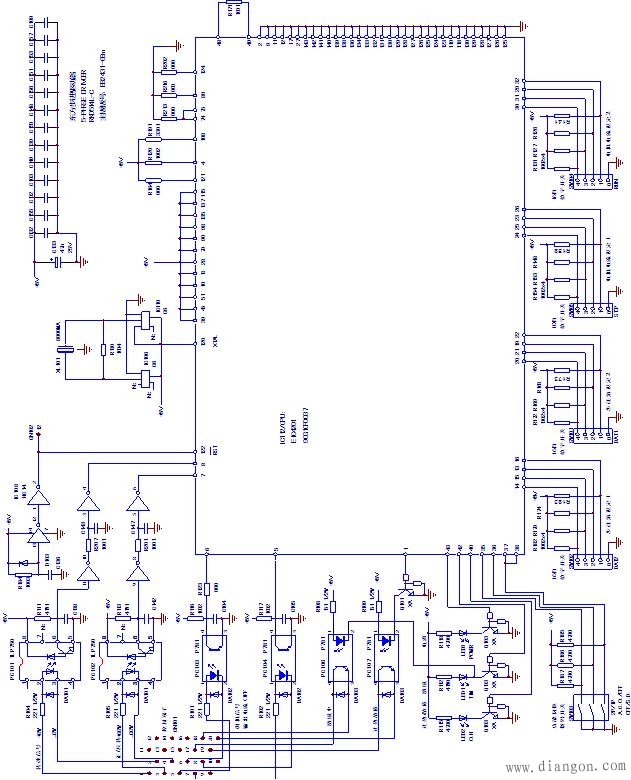

2、mcu主板电路之一

如图4所示电路,包含了mcu基本工作电路、控制端子信号输入/输出电路和功能整定电路。

〔mcu基本电路〕+5v电源,接入mcu的相关供电引脚;晶振元件xl101与振荡电路ic106、ic110生成的脉冲信号,做为时钟信号输入mcu的120脚;r184、d103、c136和ic108(hc14)内部两组反相器电路,组成上电复位电路,在cpu上电瞬间提供一个低电平的复位脉冲,输入mcu的122脚,使mcu内部计数器、寄存器清零。以上电路提供mcu正常工作的基本条件。

〔控制端子信号输入/输出电路〕外部输入的4路控制信号经cn101插座进入。高速光耦合器件pc101、

表4-1 rkd514l-c驱动器接线端子及调整部件功能说明

图2 rkd514l-c驱动器电源、步进电动机接线图

pc102(tlp750)承担着对转速(脉冲)信号和正/反转控制信号的传输任务,输出信号再经两级反相器电路,输入至mcu的7、8脚。这是两路基本控制信号;另两路控制信号经光耦合器pc103、pc104(p781)进行隔离传输,其中一路控制信号为调机信号on/off指令,确定停车时马达处于直流刹车还是自由停车状态,两路信号输入至mcu的5、6脚。

步进电动机驱动器的逆变功率输出电路,设有温度检测电路,其输出的温度检测信号进入mcu,达到热保护电平阈值时,mcu从1脚输出过热故障信号,控制晶体管q101导通,进而驱动光耦器pc107,向外部控制电路送出故障报警信号。mcu的40、42、43等3脚,输出电源、过热、激磁中等工作状态信号,驱动指示灯电路,用于工作/故障状态的指示。

图3 rkd514l-c驱动器控制端子(经附件端子排)接线图

〔功能整定电路〕拨码开关sw103含3只独立开关,调整开关的on/off状态,可进行如上表4-1中的8、9、10项功能整定;sw101、sw102、sw104是3只16档位的4位数字开关,开关为5引脚器件,其中0脚接地,1~4脚分别接有+5v上拉电阻,当1~4中的某一个脚或几个脚与0脚接通(即整定档位不同)时,依次产生0000~1111的4位数字信号,输入至cpu的相关引脚。cpu可根据输入位信号的不同,判断用户整定值的大小,控制步进角和输出电流的大小,其整定内部见上表4-1中的13、14项。

mcu主板和电源/驱动板之间,经cn1-2、cn1(印刷)端子排相连接,两端子排的序号不一致,上图中在顶部给出了两端子排的连接图示,经方便检修与测试中的参考。在进行电路原理分析时,请将图4与图5结合起来,请理顺信号流程。

逆变功率电路的取用电源,并非直接从ac220v市电整流所得的dc280v电源,而是经功率模块内部斩波电路变换所得的约120v~150v左右的直流电源,斩波电路所需的pwm信号的生成和对120v~150v逆变电源是否正常的检测(关系到逆变功率电路能否正常工作),成为mcu主板电路需要完成的重要任务。

集成pwm控制器ic113(mb3795)与外围,组成的pwm脉冲形成电路,在mcu控制信号和逆变电源反馈信号作用下,其输出pwm脉冲信号,控制功率模块内部斩波管(图4-26中模块内部的vt)的导通与截止,使逆变功率电源得到一个适宜和稳定的供电电源。mb3795芯片的内部电路结构及原理分析如下:

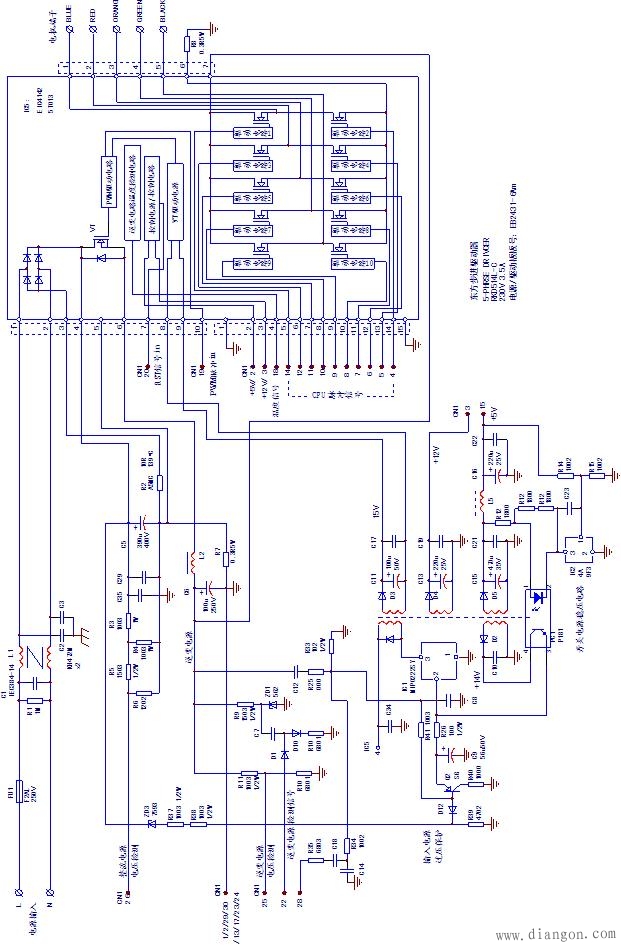

图4 rkd514l-c驱动器mcu主板电路之一

3、mcu主板电路之二

图5 rkd514l-c驱动器mcu主板电路之二

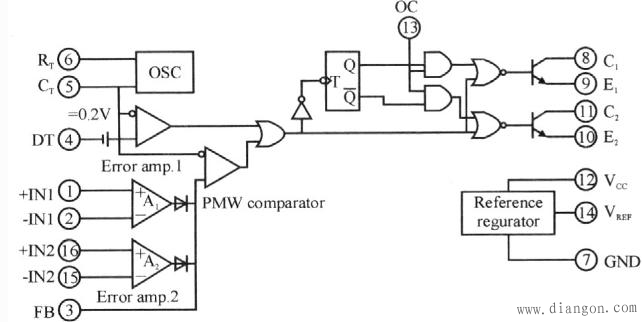

图7 集成pwm控制器mb3795内部功能框图

mb3759芯片内部电路主要由高频振荡器、pwm比较器、基准电压源、误差电压放大器、驱动电路和封锁电路等组成。控制芯片内部有2个电压比较器,管脚1、2和15、16是电压比较器正负输入端子,管脚3是电压比较器统一输出端。误差放大器的输出也可开放给用户,用户可以根据需要设计成pi控制器。管脚5、6可接振荡和电阻,振荡器的振动频率由外接电阻和电容决定。管脚8为触发脉冲输出口,采用电流图腾柱输出,使得芯片可以直接驱动功率不大的开关管。(原文来自:http://www.diangon.com/)t触发器的作用是将输出进行分频,得到占空比为50%的频率为振荡器频率的l/2的方波,将t触发器输出的这样两路互补的方波同比较器输出pwm信号进行“或非”运算,就可以得到两路互补的占空比为o~50%的pwm信号,考虑死区时间的存在,*大占空比通常为45%~47.5%。管脚13为封锁控制,管脚14为参考电压,管脚12为工作电压,管脚4为死区控制端,一旦高电平输入,芯片输出脉冲被封锁,直流电压输出为零。

结合图5中ic113的实际电路组成,简述一下pwm脉冲形成电路的工作原理(试分析)。ic113的5、

、6脚外接r197、c141为振荡定时元件,与内部电路一起组成频率固定的振荡器;1、2、3脚为内部电压比较器(后文定义后a电压比较器)电路之一,2、3脚外接r、c元件决定电压比较器的放大倍数及频率特性,a电压比较器的同相输入端1脚引入由功率模块内部斩波管vt输出pwm电压经c12、c14、r34分压取得的逆变电源检测信号,2脚输入由mcu的53脚输出的模拟电压控制信号(系由cpu的87脚输入的由r10、r11分压得到的逆变电源电压检测信号,处理后得到的控制信号),经电压跟随器ic114进行电压跟随,由半可调电位器rp102调整后,输入到ic113内部a电压比较器的反相输入端2脚,作为同相输入端的基准比较信号。a电压比较器的输出,成为8脚输出pwm脉冲信号占空比的控制信号之一;ic113内部另一路电压比较器(后文定义为b电压比较器),16、15脚为同相、反相输入端,15脚与3脚之间接有负反馈电阻r210,16脚引入逆变电源电压检测信号,b电压比较器的输出,成为8脚输出pwm脉冲信号占空比的控制信号之二。在a、b两路电压比较器控制信号作用下,输出pwm激励脉冲,驱动功率模块内部vt,使逆变电源电压稳定于一定值内。

从mcu的71脚输出的控制信号,经r196、d104进入ic113的4脚,当过热或过流故障发生时,mcu的71变为高电平,输出pwm脉冲被封锁,功率模块内部斩波管vt处于截止状态,逆变功率电路的供电电源被切断,使步进电动机驱动器和步进电动机,处于停机保护状态。

4、rkd514l-c驱动器电源/驱动板电路

rkd514l-c驱动器,有电源/驱动板、mcu主板和主电路模块三部分组成,实际上,主电路与电源/驱动板密切结合于一体。

说明:主电路功率模块内部电路框图,(因一直未能查到相关资料)为本人据测量结果和输入/输出信号判断所得出的“推测性电路结构”,与实际电路可能会有所差异,对图中电路的标注也是本人自行定义的,意在为故障测量和判断提供较为有效的参考依据。

〔功率模块ic5的内部、外部电路——上部(10)端子电路〕功率模块ic5内部含输入交流电压的全波整流电路、斩波电路(逆变电源输出)、逆变功率电路、驱动电路和温度检测电路等。模块1、2端子为交流电源输入端,ac220v市电经由l、n端子串接熔断丝和双、向滤波器后,输入模块内部的全波整流电路;3、4端子为整流电压输出端,外接r2为温度保险电阻,起到超温(限流)保护作用,电容c5为滤波电容,c5两端得到约280v的直流电压。r3~r6为整流电压分压电路,取出整流电源电压的检测信号,送入后级电路——ic104的5、6、7端子内部电路和外围元件组成电压比较器电路,反相输入端6脚输入3.8v的信号检测电压,同相输入端引入r1443、r144对+5v的分压2.42v作为基准电压。当电源电压过低、fu1熔断丝熔断或整流电路故障、过流故障发生,引起整流电压消失或严重降低时,反相端输入电压低于2.42v时,电压比较器的7脚变为高电平,将电源欠压(电源异常)故障信号输入cpu的77脚(见图4-24),cpu的71脚输出停机保护信号,功率模块内部vt截止,锁定逆变电路驱动脉冲的输出,使电路处于故障停机保护状态。

功率模块ic5的4、6脚之间接斩波管vt的漏极和源极,正常工作情况下,由模块19脚进入的pwm脉冲信号(由前级电路ic113的8脚输出)加到vt的门极,使6脚输出约120v~150v左右的直流电压,作为逆变功率电路的电源供应,以适应步进电动机的电源电压范围。如此处理的好处,是不必再经降压变压器取得逆变功率电路的电源,简化了电路结构。斩波降压后的逆变电源从6脚输出,经外部l2、c6滤波,又从模块另一侧端子7进入,引入由10只mos管子组成的逆变功率电路。逆变电源电压,分别经电阻、电容分压,取出逆变电源电压反馈信号、逆变电源检测信号送前级电路处理后,或送入ic113作为电压反馈信号,或送入mcu引脚,经mcu修理,使ic113的2脚电压变化,控制8脚输出pwm脉冲的相应变化或处于脉冲锁定状态。

图8 rkd514l-c 电源驱动板(含主电路模块)