西门子电源6ES7307-1EA01-0AA0性能参数

一、现场工艺要求及设备概述

超滤设备是污水处理厂中的一个单元,生活污水经过收集后,进入生化处理,生化处理之后的水经过超滤,纳滤,反渗透之后才能达到排放或循环使用的要求。

根据污水厂的处理要求,需要150M3/H的处理量,经计算需要30KW的循环泵供水。选用了ABB的变频器。整个污水处理厂的电气设备要求能够联网,可控可查看运行状态。考虑到成本问题,选用了西门子200SMART系列的PLC,这个与其他设备联网方便,可以采用PROFIBUS连接至主系统。

具体控制要求如下:系统具备一键启动功能,点击一键启动,F1进水阀、F4浓水阀、F6产水阀开启,30s(可设置)后供料泵自动启动,60s(可设置)循环泵开启,循环泵频率升至42Hz(可设置),正常运行。

系统具备一键停机功能,点击一键停机,循环泵频率降至25Hz(可设置)后循环泵停,30s(可设置)后所有泵、阀门关。

系统具备一键冲洗功能(清洗水箱有足够液位情况下):设备停机状态下,点击一键冲洗,F2清洗进水阀、F4浓水阀开启,30s(可设置)清洗泵开启,自动冲洗开始,30s(可设置)后,所有阀和泵关闭冲洗结束。

系统具备一键清洗功能(清洗水箱充满一定液位自来水情况下):设备停机状态下,点击一键冲洗,F2清洗进水阀、F5、F7清洗回流阀开启,30s(可设置)清洗泵开启,自动清洗开始,30min(可设置)后,所有阀和泵关闭清洗结束。

其他功能有,高液位停机:产水池液位超过3m(可设置)时,报警并自动一键停机。

手动模式:切换手动模式,自动模式开启不了,屏幕内泵、阀门只能手动操作。

紧急停机:按下紧急停机,所有阀门、泵全部关闭。

F8自来水电磁阀单独开与停,但清洗水箱液位只要超过1.2m(可设置)时,F8自来水电磁阀自动关闭。

二、电气硬件设计

根据计划,采用西门子200SMART系列的PLC。

系统由供水泵,循环泵,清洗泵三台电机,7个电动阀,1个电磁阀组成。

经统计:

数字量输入点有19个,分别是7个电动阀的开到位和关到位信号反馈,(共14个),3个水泵的故障反馈信号,2个按钮信号(报警确认,急停)。

数字量输出点有13个,分别是7个电动阀,1个电磁阀,3个水泵,1个蜂鸣器,1个报警灯。

模拟量输入点有7个,分别是循环流量,浓水流量,进膜压力,出膜压力,清洗水箱液位,纳滤水箱液位,变频器频率反馈。

模拟量输出点有1个,是变频器频率信号给定。

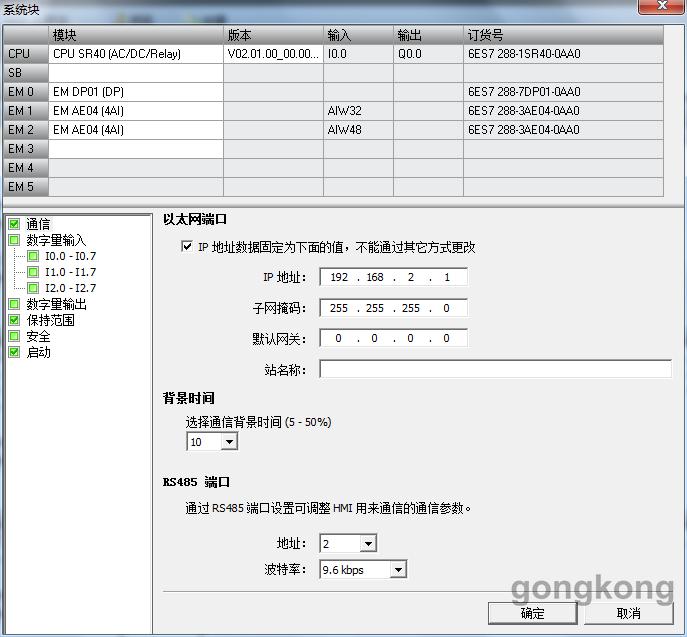

根据输入输出点,配置PLC如下:选用了SR40的CPU外加DP模块。

三、电气程序设计

根据工艺上的控制要求,编制PLC程序。

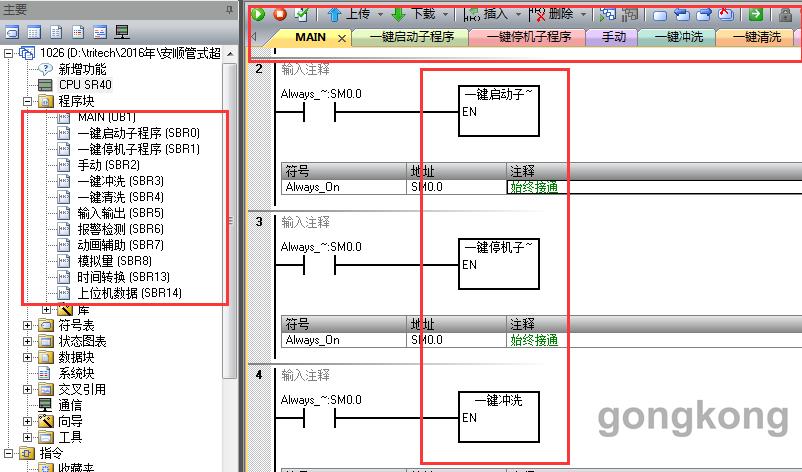

为方便检修和维护,将各个功能要求做出子程序,在主程序中完成对个子程序的调用。这样查阅方便,非常适合调试过程中对各单元功能分别进行调试。

各子程序及调用如下:

四、现场调试

电气接线完成后,对照电气图纸进行线路校验,无误后,通电,下载程序。

测试各输入信号是否正确,完成硬件和程序的匹配。

点亮各输出点,查看继电器动作是否正确,正确后,电机合闸,查看转向是否正确,根据要求进行调整。

输入输出点校对完成后,进行各功能流程的试车调试。

调试现场如图。

![$)5@WEOUETX7RCU]W26}8E2.jpg](http://nfs.gongkong.com/Upload/editor/201611/20161109142405037_w.jpg)

五、

目前,污水处理厂多采用西门子的整体系统。对于小型的设备来说,输入输出点较少,如何保证成本的情况下完成自身的控制要求,且能够并入污水厂的控制网络中,S7-200SMART结合DP模块给出了很好的这套电气系统能够胜任水厂的处理要求,又比较经济适用,值得小型设备批量适用。

处理效果:从乌黑的垃圾水,到*后变为清澈透明的水

简介:

布袋除尘器是一种干式滤尘装置。滤料使用一段时间后,由于筛滤、碰撞、滞留、袋式除尘器扩散、静电等效应,滤袋表面积聚了一层粉尘,这层粉尘称为初层,在此以后的运动过程中,初层成了滤料的主要过滤层,依靠初层的作用,网孔较大的滤料也能获得较高的过滤效率。随着粉尘在滤料表面的积聚,除尘器的效率和阻力都相应的增加,当滤料两侧的压力差很大时,会把有些已附着在滤料上的细小尘粒挤压过去,使除尘器效率下降。除尘器的阻力过高会使除尘系统的风量显著下降。除尘器的阻力达到一定数值后,要及时清灰。清灰时不能破坏初层,以免效率下降。

工艺流程: 静电炉里产生的烟尘在风机的风压作用下通过管道,进入除尘器。除尘器主要由N个除尘室构成。通过顺序控制N个除尘室进烟阀和反吸阀的关\断以及机械震打的方式实现对烟气的净化,净化后的烟气通过烟囱排放到大气中,粉尘则被滤袋吸附,收集在卸灰仓中,通过对卸料器的控制排放到卸灰管道,再经过风机把灰送到加密仓,或者人工或机械手段把粉尘送到加密仓。*终人工从加密仓下端用布袋把仓里面的灰尘收起来运到处理厂。

现场图片:

控制室

现场易驱变频器630KW引风机

控制系统

引风机,烟尘在风机的风压作用下通过管道进入除尘器

其现场采用布袋除尘器进行高温烟气净化。从设备的实际性能考虑,滤袋容许承受温度一般为100℃左右,与高温烟气温度(一般可以达到300℃)相比差距很大,必须需要对高温烟气进行降温,并对降温过程进行实时监控。具体办法是:在吸风管道前后两端各安装一个温度传感器,分别用于检测烟气吸口处和布袋除尘器入口处的烟气温度;在管道中部安装一个电动蝶阀,当两个温度传感器感检测到的温度超过设定值时电动蝶阀打开,从而混入一定量的冷空气,把烟气冷却。

现场1台易驱630KW变频器拖动主风机在系统中主要起到把烟气引入到除尘室的作用,是除尘系统的动力。风机处于长时间、大负荷的工作状态。为避免温度过高导致风机运行故障,系统运行时,要对风机进行实时故障检测。风机故障主要是由于风机轴温度过高而烧坏其某些部件进而导致系统运行瘫痪。在系统运行中,把风机轴温度控制在60摄氏度以内。在风机轴处加一个温度传感器,随时监测风机的温度。风机温度过热,就要停止风机,系统其他设备也要停止工作。(现场在电机轴上装上水管水冷处理,以保证风机的24小时工作。)如果各部分都正常,烟气在风机的引风力作用下,经管道进入布袋除尘器进行净化。

现场冷却后的烟气安全进入布袋除尘器,通过控制10个除尘室进烟阀和反吸阀的循环关断动作来完成烟气净化。反吸是利用逆气流帮助滤袋内表面积尘的剥落与沉降,动力由反吸风机完成。

现场对进烟阀和反吸阀的控制可分为自动、手动、定时、压差四种控制方式。

自动方式控制方式:是通过对进烟阀和反吸阀设定开启时间来控制其开关状态。以现场1号除尘室为例,给出进烟阀和反吸阀开启时序图:

1号除尘仓进烟阀和反吸阀先关闭10S,之后,进烟阀继续关闭10S,一号除尘仓反吸阀打开10S;进烟阀打开,反吸阀关闭,打开和关闭的持续时间为5S;分别处于上一阶段的状态,时间为10S;下一阶段则一号除尘仓进烟阀打开5S,一号除尘仓反吸阀关闭5S;在分别关闭打开10S;按照时序图依次打开关闭,直到1号除尘仓反吸结束。

1号除尘仓反吸结束后间隔10S,2号除尘仓在动作;2号除尘仓反吸结束10S后3号除尘仓动作;3号除尘仓反吸结束10S后4号除尘仓动作;4号除尘仓反吸结束 10S后5号除尘仓动作;5号除尘仓反吸结束10S后6号除尘仓动作; 6号除尘仓反吸结束10S后7号除尘仓动作;7号除尘仓反吸结束10S后8号除尘仓动作;8号除尘仓反吸结束10S后9号除尘仓动作; 9号除尘仓反吸结束10S后10号除尘仓动作。 依此完成各除尘仓的烟气净化。

部分PLC程序如下:

手动方式控制时:可以人工控制按钮控制进烟阀和反吸阀的开关状态。

定时控制方式:设定一定的时间除尘循环一次。

压差控制方式:是在除尘器安装一个压差传感器,根据所装的压差传感器感知除尘器烟气进口和烟气出口的压差值,当压差值达上限(约1000Pa,可调节)时,说明除尘室的滤袋被烟尘堵塞,透气性已明显下降,这时电磁阀按顺序进行喷吹,直到压差值恢复正常值(例如500Pa,可调节)为止。对于卸灰部分可以把滤袋吸附的粉尘收集到卸灰仓,当卸灰仓满时把粉尘排出并运送到安全的地方。

变频器特点:

1.采用易驱变频器拖动引风机,易于控制风量和外部控制,具有限流降频的特点,降低了设备的故障率,节电效果显著。

2. 采用易驱变频器控制电机,实现了电机的软启动,延长了设备的使用寿命,避免了对电网的冲击。

3.具有过载、过压、过流、欠压等自动保护功能。