西门子模块6ES341-1BH01-0AE0

西门子PLC S7-200CPU连接的模块个数

*大I/O扩展能力

S7-200的*大I/O能力取决于以下几个因素,这些因素之间互相影响、制约,必须综合考虑:

CPU 的输入/输出过程变量映像区大小:

128 DI/128 DO;16 AI/16 AO(CPU 221/222);32 AI/32 AO(CPU 224 以上)

CPU本体的I/O点数:

CPU221(6DI/4DO);CPU222(8DI/6DO);CPU224/CPU224 XP(14DI/10DO);CPU226(24DI/16D)

CPU带扩展模块的数目

CPU的5VDC电源是否满足所有扩展模块的需要

CPU所带智能模块对I/O地址的占用

![]() 注意:智能模块(如EM277、CP243-1)占用扩展模块的数量。这就意味着如果用了这些模块,则相应的I/O扩展模块的数量就要减少

注意:智能模块(如EM277、CP243-1)占用扩展模块的数量。这就意味着如果用了这些模块,则相应的I/O扩展模块的数量就要减少

由于S7-400H冗余控制器由RACK0和RACK1两个子系统组成,每个子系统包括单独的控制器和CP443-1以太网通讯模板。为实现冗余系统与S7-200建立通讯,需要建立S7-200与RACK0和RACK1控制器的通讯,双方在交换的数据里发送心跳检测信号。通过心跳信号判断两个连接的通讯状态,决定程序里采用哪个连接的数据,实现了通讯的“冗余"。

对于S7-400H V6 CPU而言,可以通过集成PN口或CP443-1与S7-200 的CP243建立“Unspecified"的S7连接,在连接中对方的IP地址和TSAP号来实现数据通讯。

如何实现S7-400H 与S7-200 DP 通讯

为实现冗余S7-400H与S7-200 之间的DP通讯,用户需要额外购买Y-link以及EM277模块。Y-link模块用于将冗余DP总线转变为单一DP总线,系统结构如图所示。

西门子卡件6ES7317-2AK14-0AB0

4.3 配置Excel文件

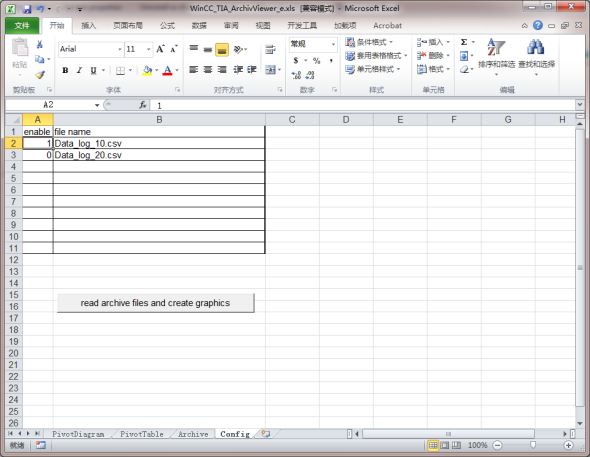

(A) 将附件中的WinCC_TIA_ArchivViewer_e.xls拷贝到办公室PC的共享目录中,次打开时选择弹出对话框中的No。在工作表Config中的file name列下顺序输入Comfort Panel数据归档文件的名称,在enable列下为需要访问的数据归档文件输入1,否则为0,如图17所示。

图17

注意:本例中多可以访问10个数据归档文件。

(B) 在“开发工具"下选择Visual Basic,打开VBA的编程界面,根据实际需要修改函数WinCC_TIA_ArchivViewer_Refresh,如图18所示。

图18

4.4 调试项目

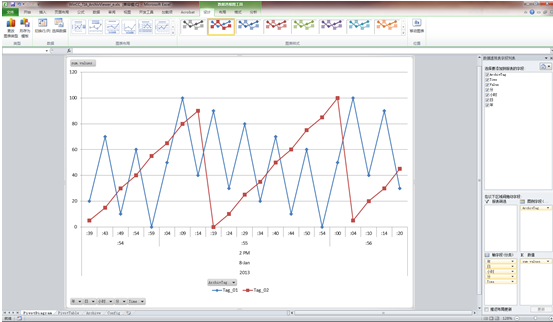

将WinCC项目下载到KP700后,在Excel工作簿中启用宏的安全选项,单击工作表Config中的按钮read archive files and create graphics,工作簿将创建数据透视表,在工作表PivotDiagram中显示趋势图,在PivotTable中显示表格,如图19~20所示。

图19

图20

| 在plc实际应用中,是以其为控制核心组成电气控制系,实现对生产、工业过程的控制。 要全面了解被控制对象的机构、运行过程等,并明确动作逻辑关系; 根据系统功能要求(包括输入、输出信号数量的多少、性质、参数;有无特殊功能要求;是否联网运行等)选择PLC型号及各种附加配置,并有规则、有目的的分配输入、输出点; 根据控制及流程要求,对应输入、输出开发相应应用程序;连接PLC与外部设备连线; 将编制完成的程序写入PLC中,模拟工况运行,进行调试及修改;在模拟调试成功后,接入现场实际控制系统中进行调试,直至完全通过为止。 1、选型 在PLC选型是时主要是根据所需功能和容量进行选择,并考虑维护的方便性,备件的通用性,是否易于扩展,有无特殊功能要求等。 PLC输入/输出点确定:I/O点数选择时要留出适当余量; PLC存储容量:系统有模拟量信号存在或进行大量数据处理时容量应选择大一些; 存储维持时间:一般存储约保持1~3年(与使用次数有关)。若要长期或掉电保持应选用EEPROM存储(不需备用电源),也可选外用存储卡盒; PLC的扩展:可通过增加扩展模块、扩展单元与主单元连接的方式。扩展模块有输入单元、输出单元、输入/输出一体单元。扩展部分超出主单元驱动能力时应选用带电源的扩展模块或加电源模块给以支持; PLC的联网:PLC的联网方式分为PLC与计算机联网和PLC之间相互联网两种。与计算机联网可通过RS232C接口直接连接、RS422+RS232C/422转换适配器连接、调制解调通讯连接等方式;一台计算机与多台PLC联网,可通过采用通讯处理器、网络适配器等方式进行连接,连接介质为双绞线或光缆;PLC之间互联时可通过专用通讯电缆直接连接、通讯板卡或模块+数据线连接等方式。 2、充分合理利用软、硬件资源 不参与控制循环或在循环前已经投入的指令可不接入PLC; 多重指令控制一个任务时,可先在PLC外部将它们并联后再接入一个输入点; 尽量利用PLC内部功能软元件,充分调用中间状态,使程序具有完整连贯性,易于开发。也减少硬件投入,降低了成本; 条件允许的情况下好独立每一路输出,便于控制和检查,也保护其它输出回路;当一个输出点出现故障时只会导致相应输出回路失控; 输出若为正/反向控制的负载,不仅要从PLC内部程序上联锁,并且要在PLC外部采取措施,防止负载在两方向动作; PLC紧急停止应使用外部开关切断,以确保安全。 3、使用注意事项 不要将交流电源线接到输入端子上,以免烧坏PLC; 接地端子应独立接地,不与其它设备接地端串联,接地线裁面不小于2mm2; 辅助电源功率较小,只能带动小功率的设备(光电传感器等); 一般PLC均有一定数量的占有点数(即空地址接线端子),不要将线接上; 输出有继电器型,晶体管型(高速输出时宜选用),输出可直接带轻负载(LED指示灯等); PLC输出电路中没有保护,应在外部电路中串联使用熔断器等保护装置,防止负载短路造成损坏PLC; 输入、输出信号线尽量分开走线,不要与动力线在同一管路内或捆扎在一起,以免出现干扰信号,产生误动作;信号传输线采用屏蔽线,并且将屏蔽线接地;为保证信号可靠,输入、输出线一般控制在20米以内;扩展电缆易受噪声电干扰,应远离动力线、高压设备等。 输入/断开的时间要大于PLC扫描时间; PLC存在I/O响应延迟问题,尤其在快速响应设备中应加以注意。 4、故障检查与排除 (1)故障显示 ①设计时可使每一个故障点均有信号表示。优点是直观便于检查,缺点是程序复杂且输出单元占用较多,投资较大; ②设计时也可将所有故障点均由一个信号表示。优点是节约成本,减少了对输出单元 的占有,缺点是具体故障回路不能直接判断出; ③设计时还可将性质类似的一组故障点设成一个输出信号表示。 以上三种方案各有利弊,在条件允许、并且每个回路均很重要,要求必须快速准确判断出故障点时采用种方案较好;一般情况下采用第三种方案比较好,由于故障分类报警显示,就可直接判断出故障性质,知道会对设备或工业过程造成何种影响,可立即采取相应措施加以处理,再结合其它现象、因素、另一组或几组报警条件将具体故障点从此类中划分出来。整个PLC内部程序、外部输出点及接线增加不多,性能价格比较高。 (2)输入、输出故障的排除 一般PLC均有LED指示灯可以帮助检查故障是否由外部设备引起。不论在模拟调试还是实际应用中,若系统某回路不能按照要求动作,应检查PLC输入开关电接触点是否可靠(一般可通过查看输入LED指示灯或直接测量输入端),若输入信号未能传到PLC,则应去检查输入对应的外部回路;若输入信号已经采集到,则再看PLC是否有相应输出指示,若没有,则是内部程序问题或输出LED指示灯问题;若输出信号已确信发出,则应去检查外部输出回路(从PLC输出往后检查)。 在输出回路中,由于短路或其它原因造成PLC输出点在内部粘滞,只需将其接线换至另一予留的空接线点上,修改相应程序,将原输出标号改为新地址号即可PLC适合工业现场,使用中也应注意尽量避免直接震动和冲击、阳光直射、油雾、雨淋等;不要在有腐蚀性气体、灰尘过多、发热体附近应用;避免导电性杂物进入控制器。 |