6ES7212-1BE40-0XB0西门子CPU1212C

在由上位机或为主的系统中,尤其是在对各种机械设备的控制中,常常看到plc、、驱动器、伺服电机或驱动器、步进电机的组合应用。对于伺服电机和步进电机,由于结构简单,原理上也不是太复杂,看到实物,再配合应用,就了解了。但对电机驱动器的结构和电路,限于各种条件,就难以知道其“本来面目”了。

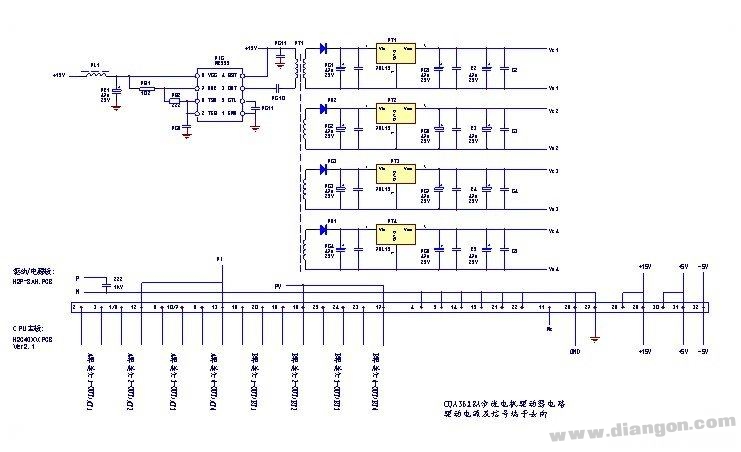

由于工作关系,接手了一台需维修的步进电机驱动器,又由于维修的需要,测绘了步进电机的整机,浏览之下,就知道步进电机驱动器是个怎么回事了。在此将整机全图奉献于大家。

整机全图共4张:

第一张图:步进电机驱动的主电路和电路。步进电机驱动器的功率输出电路的形式同主电路是相似的。每一路皆由两只igbt管子做推挽式输出,在管子上也反向并联了,以提供反向电流的通路,进而保护igbt管子的安全。igbt管子的过流保护信号由ar1、br1两只电阻上取得,此两只电阻将流经igbt管子的电流信号转化为电压信号,经后级保护电路处理,送入。开关电源输出的+5v,作为单片机的电源。+5v、-5v还作为保护电路的双电路供电。一路+15v电源,经pic和pt1转化为四路15v电源,供四路驱动电路用。

第二张图:驱动电源及端子信号来源。由电源板来的+15v电源,经ne555时基电路振荡逆变,开关变压器pt1四个次级绕组输出四组互相隔离的15v直流电压,供驱动ic的供电;

第三张图:步进电机驱动器的脉冲驱动电路及步时电机的工作电流设定电路等。驱动ic采用is2110s专用的驱动芯片,单片机输出的四路脉冲信号经由74ls08四二输入与门电路处理后,送入四片is2110s驱动电路,经光电隔离和功率放大后,送放逆变功率电路,输入步进脉冲到步时电机;

第四张图:cpu(单片机)电路和控制端子内电路图。步进电机驱动器是由单片机生成四路脉冲信号,经后续电路驱动功率输出电路,进而驱动步进电机的。该图将单片机的o/i口都详细标出,便于进行分析原理和故障检测。控制端子,除步进脉冲和方向电平信号输入外,还提供步进驱动器的故障信号输出,用于故障状态的显示等。

对于象龙门铣床这样的大型机械,需要用两个电机推动横梁或工作台,要求这两个电机完全同步的工作,在数控系统中,这一功能称为"伺服同期".三菱数控系统具有此功能,笔者*近采用三菱m64s系统+mds-r-v型驱动器配备在某客户的中型龙门铣上,采用了"伺服同期"功能,构成了半闭环系统,取得加工良好效果。

1.伺服同期功能的实现

图1. 编制伺服同期运行的程序

要实现伺服同期功能,必须在plc梯形图上编制相关程序:

在三菱m64cnc的接口中,r435是一确定伺服同期功能的数据寄存器.对r435设定不同的数值,可以指定任意两轴进入"伺服同期"模式.本文中指定第1轴和第4轴同期.第1轴为基准轴(x),第4轴为从动轴(a).

修正模式在调试初期经常用到.对于半闭环系统,当机械精度影响到两轴不平衡时,会引起"同期误差过大"报警,这时必须进入"修正模式",对其中某一轴进行调整.在"修正模式"下,只能用"手轮模式"进行操作.修正模式的接口是――y22a.

图2

2.相关的参数

参数#1068————————-该参数指定"从动轴的轴号".(必须在基准轴名下设置)

参数#2024——————————设定同期误差值(只在基准轴名下设置)

图3

3.原点的设置

对伺服同期的两伺服轴,其原点设置究竟该两轴分别设置原点还是只设置一个原点?从理论上来说当然应该每一轴各自设置原点.但从实际来看,两装在龙门铣床的横梁两端,在运行过程中,由于机械精度误差的影响,当某1轴的实际运行距离超前或落后另1轴2mm时,就会引起其中1轴的报警(电流过大)。

而如果每一轴分别设置原点,将給两个原点开关的安装,调整带来极大的困难.对于龙门铣,两伺服轴进退运动,其中1轴到达机床原点位置,另1轴到达的位置也可视为其原点位置.两轴的行程误差只要超过某一值就会产生"(电流过大)"报警.不会产生某1轴"虚假回原点"的问题。

在实际调试过程中,对两伺服同期轴只设置了一个原点信号,将该原点信号设置在基准轴一边。

4. 回原点过程中遇到的问题

只设置了一个原点,在执行回原点操作时仍然出现下列情况:当基准轴回到原点后,从动轴屡屡出现"(电流过大)"报警.无法完成两个轴回原点的操作.当然也就无法进入自动状态。

启动伺服同期功能后,在点动操作和手轮操作时,由于机械安装和丝杆精度的影响,每每只运行30――50mm,就会出现"(电流过大)"报警.现场调试时解决的办法是将参数#2213(电流限制值)调大(*大值是静态额定电流的500%).但如果该参数过大.有可能损害机械系统,特别是对新装配的机床而言,应该谨慎的调整#2213参数.根本的解决之道是在回原点操作完成后,马上执行机械精度误差补偿.使精度和实际精度相一致。

现在连回原点都遇到了问题……….

在显示屏上仔细观察,回原点的过程的报警现象是这样发生的:当基准轴(x)回到原点后,从动轴(a)继续运行1.6――1.8mm后发生报警.这说明两轴的电气原点之差至少达到2-3mm。

在仔细分析了回原点的各个参数后,可以看到参数#2028(栅罩量),#2027(原点偏移量)*为关键.其中参数#2027(原点偏移量)指"电气原点到实际原点之间的距离".现在两个轴之间的原点存在偏差.通过调整参数#2027,可以使其达到一致.参数#2027的单位是1/1000 mm.设置基准轴(x)的#2027=3000, 再进行回原点操作,果然两轴回原点完成.证明以上的分析是对的。

图4

为了使两轴的原点达到相对的一致.利用显示器上的"伺服监视"画面,监视基准轴(x)的电流值,反复调节参数#2027,当基准轴(x)的电流值<20%时,可以认为达到基本要求了。

5. 机械精度误差的补偿

对于伺服同期的双驱动系统,在完成回原点操作后必须立即进行"机械精度误差的补偿",很明显,如果不做"机械精度误差的补偿",由于机械误差的原因,会经常引起"电流过大"报警.这可以认为是一次初期补偿,待磨合后,应该再进行一次补偿。

6. 软极限引起的问题

伺服同期的双驱动系统在运行中遇到的另一问题是当其中一轴运行到软限位时,一轴停止,另一轴继续运行,又产生"电流过大"报警.(两轴设定的软限位数值相同.).这种情况显然是机械精度累积误差引起.一旦产生报警,必须用手轮模式对报警轴进行调节.这对于操作工来说很麻烦.如何避免这种情况呢?

一个办法是加装一硬开关,用该信号切断自动和手动运行.但这会增加故障点。

另一办法是用ddb功能在软极限前取一点,用该信号切断自动和手动运行.这个办法不增加成本和故障点.方法如下:

图5. ddb功能的实现

将读出的第1轴和第4轴当前位置数据(d200/d204)与软极限前的一固定点做比较.当第1轴和第4轴当前位置超过该固定点位置时,即切断自动和手动运行.避免了机械碰上软极限.相当于又加上一道保护。

经过以上处理,两同期轴能够正常停止.没有报警出现。

这也是解决机械累积误差的一个有效办法。