6ES7516-3UN00-0AB0安装调试

4)辅助部件。交流接触器的辅助部件有反作用弹簧(线圈失电时使触头复原)、缓冲弹簧(线圈得电衔铁吸合时减小冲击力)、触头压力弹簧(触头吸合时增加压力,减小接触电阻)、传动机构及底座、接线柱等。

交流接触器工作原理及选型,交流接触器的灭弧交流接触器的主要工作是接通和断开用电器的电路。之用两种触头是为了减少因通断瞬间产生电弧的损害,延长主触头的寿命。辅助触头更换比较容易,价格也便宜。(主辅触头分别动作的时间差及小,故不会影响用电器工作。

如:吸合时,辅助触头先吸合通过小电流,主触头吸合时就不会产生较大的电弧了。断开时主触头先断开,这时辅助触头还有电流流过,在主辅头断开时就不会有产生较大的电弧了。

1、交流接触器的工作原理:

当线圈通电时,静铁芯产生电磁吸力,将动铁芯吸合,由于触头系统是与动铁芯联动的,动铁芯带动三条动触片运行,触点闭合,从而接通电源。当线圈断电时,吸力消失, 动铁芯联动部分依靠弹簧的反作用力而分离,使主触头断开,切断电源。

2、交流接触器的选型:

(1)持续运行的设备。接触器按67-75%算。即100A的交流接触器,只能控制大额定电流是67-75A以下的设备。

(2)间断运行的设备。接触器按80%算。即100A的交流接触器,只能控制大额定电流是80A以下的设备。

(3)反复短时工作的设备。接触器按116-120%算。即100A的交流接触器,只能控制大额定电流是116-120A以下的设备

遵义西门子PLC代理商

交流接触器是一种中间控制元件,可频繁的通、断线路,以小电流控制大电流。与热继电器配合起来使用,还能对负载设备起到一定的过载保护作用。跟人手动分、合闸电路相比,交流接触器效率更高、可以灵活运用,并分、合多处负载线路,还有自锁功能,通过手动短接吸合后,就能进入自锁状态持续工作。

交流接触器结构图解交流接触器主要由电磁系统、触头系统、灭弧装置及辅助部件等组成。

1、电磁系统。交流接触器的电磁系统主要由线圈、铁心(静铁心)和衔铁(动铁心)三部分组成。其作用是利用电磁线圈的通电或断电,使衔铁和铁心吸合或释放,从而带动动触头与静触头闭合或分断,实现接通或断开电路的目的。

2、触头系统。交流接触器的触头按接触情况可分为点接触式、线接触式和面接触式三种,分别如图1(a)、(b)和(c)所示。按触头的结构形式划分,有桥式触头和指形触头两种

3、灭弧装置。交流接触器在断开大电流或高压电路时,在动静触头之间会产生很强的电弧。电弧是触头间气体在强电场作用下产生的放电现象。电弧一方面会灼伤触头,减少触头的使用寿命;另一方面会使电路切断时间延长,甚至造成弧光短路或引起火灾事故。触头开合过程中的电压越高、电流越大、弧区温度越高,电弧就越强。低压电器中通常采用拉长电弧、冷却电弧或将电弧分成多段等措施,促使电弧尽快熄灭。在交流接触器中常用的灭弧方法有以下几种:

1)双断口电动力灭弧。该种灭弧装置如图3 (a)所示。这种灭弧方法是将整个电弧分割成两段,利用触头回路本身的电动力F把电弧向两侧拉长,使电弧热量在拉长的过程中散发、冷却而熄灭。容量较小的交流接触器,如CJ10 - 10型等,多采用这种方法灭弧。

2)纵缝灭弧。该种装置如图3 (b)所示,由耐弧陶土、石棉水泥等材料制成的灭弧罩内每相有一个或多个纵缝,缝的下部较宽以便放置触头,缝的上部较窄,以便压缩电弧,使电弧与灭弧室壁有很好的接触。当触头分断时,电弧被外磁场或电动力吹入缝内,其热量传递给室壁,电弧被迅速冷却熄灭。额定电流在20A以上的CJ10系列均采用这种灭弧方法。

3)栅片灭弧。栅片灭弧装置的结构及工作原理如图4所示。金属栅片由镀铜或镀锌铁片制成,插在灭弧罩内,各片之间相互绝缘。当动触头与静触头分断时,在触头间产生电弧,电弧电流在其周围产生磁场。由于金属栅片的磁阻远小于空气的磁阻,电弧上部的磁通容易通过金属栅片而形成闭合磁路,这就造成了电弧周围空气中的磁场上疏下密。这一磁场对电弧产生向上的作用力,将电弧拉到栅片间隙中,栅片将电弧分割成若干个串联的短电弧。每个栅片成为短电弧的电极,将总电弧压降分成几段,栅片间的电弧电压都低于燃弧电压,栅片将电弧的热量吸收散发,使电弧迅速冷却,促使电弧尽快熄灭。CJ0 -40型等容量较大的交流接触器多采用这种方法灭弧

西门子S7-300PLC在直流电机电流监视系统上的应用

1 简介

轧钢厂中小型车间是莱钢引进的具有20世纪90年代*水平的中小型型材生产线,年设计产量45万吨。成套生产设备由意大利DANIELI公司提供,三电设备由ABB公司提供,设备生产能力强,工艺技术新,控制水平高。全线共有18架轧机,包括剪子和冷床、摆剪区域设备,共有110KW以上直流电机26台套,去年该条生产线全年产量达到96万吨。

随着车间产能的提升和轧制节奏的加快,作为车间动力系统核心的直流电机成为决定轧线提速和工艺稳定顺行的重要因素。轧机电流的变化状态直接关系到直流电机工作性能和轧线工艺的稳定顺行。为了适应轧线提速的要求,钢坯在出炉和轧制过程中的温度控制也提出了更高的要求。轧制过程温度的变化,直接决定着轧机负荷的变化。

ABB传动调试工具DDCTOOL中可以调出每台直流电机的电流显示值,由于软件版本的限制,DDCTOOL只能单独查看一台电机的电流值,不能看到若干台电流的变化情况,不同轧机电流显示的切换,需要多步操作才能完成,给设备维护人员对设备监控带来很大不便。

自动化部操作站能够显示多台轧机电流值,由于受到CPU扫描周期的限定,它不能实时存储电流值,也没有历史曲线的功能,对于设备发生故障以后的原因分析和判断不能起到有效的参考价值。

2 方案的确定

为了对轧线主电机的运行状况进行有效跟踪和监视,为了适应工艺设备的改造,便于分析工艺调整参数的科学性,采用**手段对主机电流值进行采集和存储,提高了设备故障分析的针对性,为技术人员提供数据支持,我们根据现有设备状况,结合ABB传动设备的结构,决定对轧线轧机主电机设备的电流数值进行实时采集和存储。

我们计划选用电流互感器通过高速数据采集卡将数据信号传送到工控机处理,再通过系统软件换算成与实际相对应的电流值显示出来。此方案工程量大,需要敷设电缆的数量较多,信号采集过程中容易受到干扰而造成失真。系统中所用的电流互感器价格昂贵,不易更换与维护。

经过讨论分析,zui后我们计划采用当前流行的PLC进行电流数据的采集和存储,实现轧机电流实时监视。该项目采用西门子S7-300为主控制器,以Wincc6.0为组态软件,在原ABB传动柜基础上实时采集各台轧机电机的电流。系统结构图如图2所示:

系统直接从DCV传动柜A10板的(X4:5,6)端子采集0-10V电压信号,通过以太网实现PLC与上位机的通讯,实现了数据快速传送和实时更新。

3 方案的实施

3.1软、硬件选型:

考虑到系统所实现的功能,我们选择了如下主要软、硬件配置:

3.2硬件安装与组态

硬件模板采用标准配制导轨安装,模板之间采用总线连接片进行连接,电源进行标准接地保护。模拟量输入模板起始组态地址为:272,每块模板8个模拟量输入通道,输入数据类型为0-10V电压信号

这个程序是西门子s7200 plc简单的一个程序,通过大家的回复,我发现大家对这个程序还是一知半解,对这个程序的正确性还是存在疑惑,为了能让大家彻底的弄明白这个PLC程序,我决定把这个本来就简单的程序,再拆成简单的单个部件来说一下。因为这是plc编程的基础,一定要弄明白。奥,不是一定是必须。

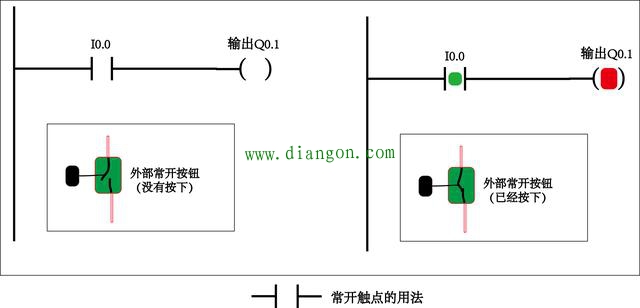

图1

如图1,是PLC程序内常开触点的用法(大家注意我说的常开触点是PLC程序内的,不是外部的常开按钮,大家别弄混了),如果外部常开按钮没有按下,Q0.1就没有输出,因为I0.0没有接通。如果外部常开按钮按下,Q0.1就有输出,因为I0.0接通了(PLC程序内,绿色的为接通,红色的为有输出)。这个好理解。

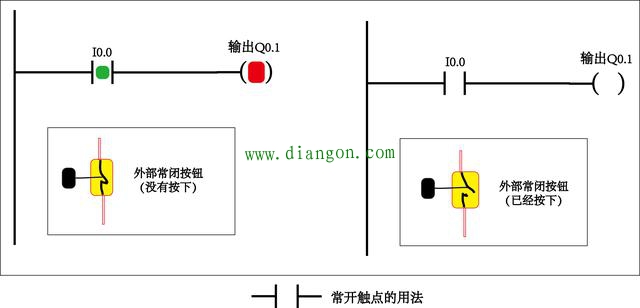

图2

图2,是程序内常开触点的另一种用法,如果外部接的是常闭按钮,同样能实现控制Q0.1的输出。当外部常闭按钮没有按下时,I0.0就是通的,Q0.1就有输出。如果外部常闭按钮按下,Q0.1就没有有输出,因为I0.0不通了(PLC程序内,绿色的为接通,红色的为有输出)。这个理解起来还可以哈。

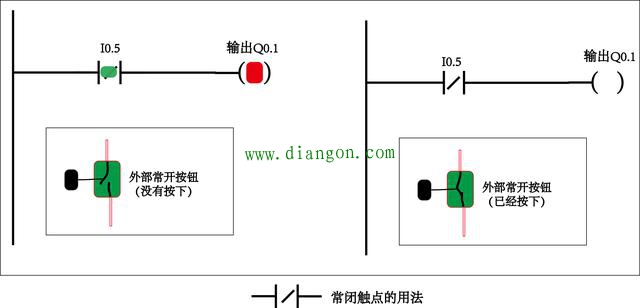

图3

图3,是程序内常闭触点的用法,如果外部接的是常开按钮,当没有按下时,I0.5就是通的,Q0.1就有输出(PLC程序内,绿色的为接通,红色的为有输出)。如果外部常开按钮按下,Q0.1就没有输出,因为I0.5不通了(注意,程序内常闭触点I0.5中间有个斜杠,但那只是表示它是一个常闭触点,并不表示它是通的)。这个不太容易理解,但多看几遍就能明白。

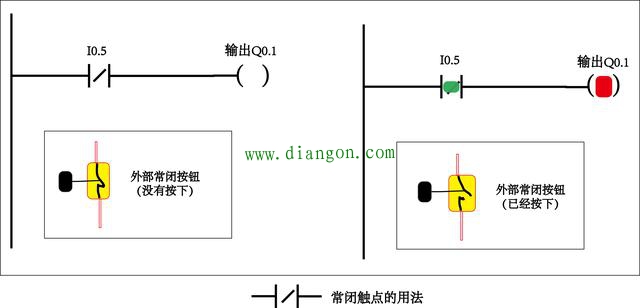

图4

图4,是程序内常闭触点的另一种用法,如果外部接的是常闭按钮,当没有按下时,I0.5是不通的,Q0.1就没有有输出。如果外部常闭按钮按下,Q0.1就有输出,因为I0.5通了。这个也有点难度。我告诉大家一句话基本上你就能明白的差不多了,程序内的常开触点,给它信号它就接通。常闭触点,给它信号它就断开。这个信号就是我们外部的常开或常闭按钮。要还不明白,死记硬背吧,要是能记住也是可以编程的。

| plc是在逻辑控制和顺序控制的基础上发展而来的,作为繁重的继电器控制柜,交流接触器控制柜的替代者,较好的实现着工业控制的自动化,智能化。 传感器:本身就是一种前端采集模块,将现场设备的运行状态,所处的压力,液位等信号转化为标准的PLC可控信号,用来提供PLC的输入控制。

|