西门子模块6ES7332-7ND02-0AB0参数详细

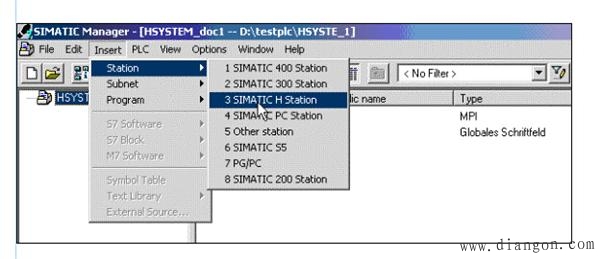

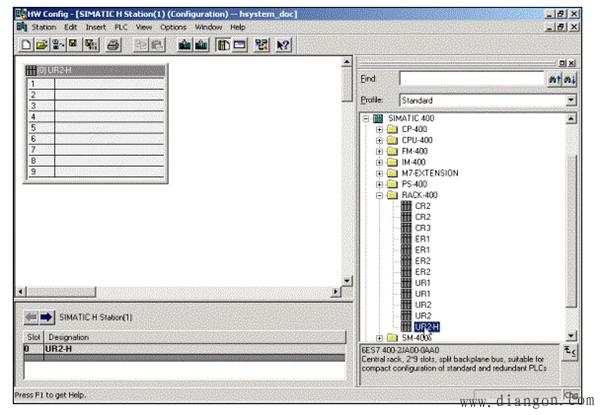

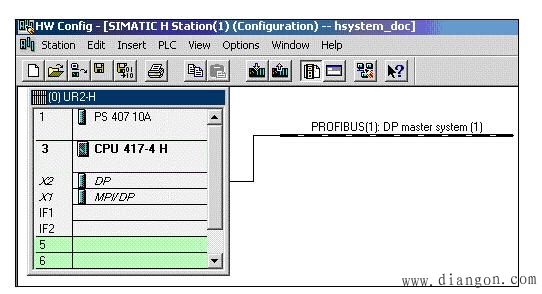

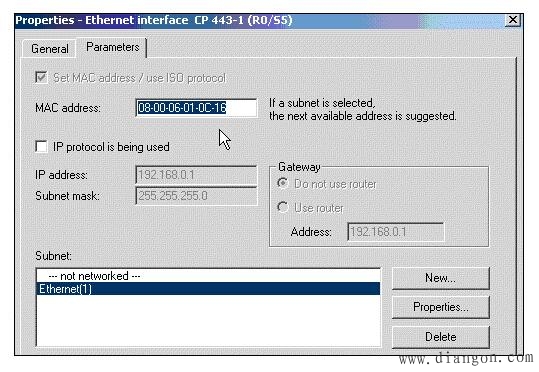

S7-300的MPI端口需要组态设置或采用默认设置。 硬件组态步骤: 1、双击SIMATICManager图标,打开S;2、点击FILE\NEW,按照图例输入文件名称(;系统将自动生成TEST项目;3、点亮TEST项目名称,点击右键,选中Inse;将生成一个S7-300的项目,如果项目CPU是S;4、TEST左面的+点开,选中SIMATIC30;即可打开!;5、双击SIMATI 步骤: STEP7 系列培训课程——硬件组态 目的:生成一个新项目,完成系统硬件配置文件并将其下载,完成系统配置 1、 双击SIMATIC Manager图标,打开STEP7 主画面 2、 点击FILE \ NEW,按照图例输入文件名称(TEST)和文件夹地址,点击OK; 系统将自动生成TEST项目 3、点亮TEST项目名称,点击右键,选中Insert new object,点击SIMATIC 300 STATION 将生成一个S7-300的项目,如果项目CPU是S7-400,那么选中SIMATIC 400 STATION即可。 4、 TEST左面的+点开,选中SIMATIC 300(1),选中Hardware并双击/或右键点OPEN OBJECT,硬件组态画面 即可打开! 5、双击SIMATIC 300\RACK-300,将Rail 拖入到左边空白处。生成空机架。 6、双击PS-300,选中PS 307 2A,将其拖到机架RACK的个SLOT; 7、双击CPU-300,双击CPU-315-2DP,双击6ES7 315-2AF03-0AB0,选中V1.2,将其拖到机架RACK的第2个SLOT;一个组态PROFIBUS-DP的窗口将弹出,在Address 中选择分配你的DP地址,默认为2; 8、点击SUBNET的NEW按钮,生成一个PROFIBUS NET的窗口将弹出。点中NETWORK SETTING 页面,你可以在这里设置PROFIBUS-DP的参数,包括速率、协议类型。 9、点击确定,即可生成一个PROFIBUS-DP网络 西门子400的PLC截图:

|

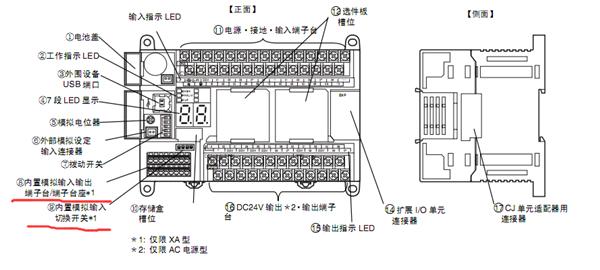

模拟量编程除了要做软件方面的计算外,往往需要对其中进行一些硬件方面的设置。 如电流信号和电压信号选择,分辨率选择,通道选择等等。 如下图。

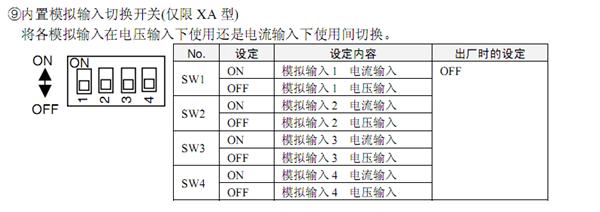

根据接线要求,把内置模拟量接线接好。 需要设置模拟量信号是电流输入还是电压输入。 上图的4个拨码开关。 具体的设置见下图。

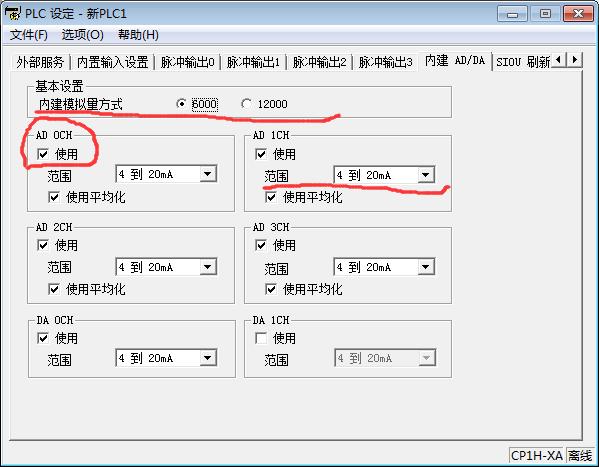

这些硬件方面的完成后,需要在软件编程界面中找到相应的设置,在软件方面具体设置 如通道选择与否,分辨率是6000还是12000,范围是4-20mA还是0-5V等等参数。

只有以上的相关设置正确之后,才能进行相关的模拟量计算,转换工程量等等。 否则都是徒劳的,程序语句编写的再好,也没有用。 |

下面介绍FX2系列PLC控制系统取代Z3040摇臂钻床电气控制系统的设计方法。

一、分析控制对象、确定控制要求

1.对M1电动机的要求:单方向旋转,有过载保护;

2.对M2电动机的要求:全压正反转控制,点动控制;启动时,先启动电动机M3,再启动电动机M2;停机时,电动机M2先停止,电动机M3才能停止。电动机M2设有必要的互锁保护;

3.对电动机M3的要求:全压正反转控制,设长期过载保护;

4.电动机M4容量小,由开关SA控制,单方向运转;

二、确定I/O点数

根据图1找出PLC控制系统的输入、输出信号,共有13个输入信号,9个输出信号。

三、绘制I/O端子接线图

根据I/O分配结果,绘制端子接线图

四、设计梯形图

1.控制主轴电动机M1的梯形图

梯形图如图2所示。

2.控制电动机M2与M3的梯形图

①摇臂升降过程

②主轴箱和立柱箱的松开与夹紧控制

西门子S120连接电缆6SL3060-4AM00-0AA0

一、项目所需设备、工具、材料

表1所列为采用实验模板所需的输入输出设备情况。利用扳动开关取代传感器,用指示灯代替各泵和搅拌器。

表1 实训所需设备、材料、工具表

二、训练内容

1、项目描述

图1中表示该项目工艺要求。图中罐A、罐B的容量相等且为罐C、罐D容量的一半。要求将溶液A和溶液B分别由泵1和泵2加到罐A和罐B中,罐B满后将溶液B加热到60℃,用泵3和泵4把罐A和罐B中的溶液全部加入到罐C中以1比1的比例混合,罐C装满后要继续搅拌60秒进行充分的化学反应,由泵5把罐C中的成品全部经由过滤器送到成品罐D中,罐D装满后开启泵6把整罐成品全部抽走。接着开始新一周期的循环。注意,当罐空时,传感器应处于断开状态。

2、 实训要求

2.1 输入与输出点分配

见表2。

表2 输入与输出点分配表

2.2 PLC接线图

按照输入与输出点的分配和项目描述的控制要求,设计PLC的接线图如图2所示。如用指示灯代替泵,用24V直流电作电源。若控制实际泵应接220V交流,如图中虚线部分。“□"表示控制泵的接触器线圈或模拟中的指示灯。

2.3 程序设计

根据工艺要求设计出顺序控制功能图如图3所示。图中各步用状态继电器S表示,这里S作普通辅助继电器使用,在进入步进程序之后,开始分别进入A、B两罐的A液、B液注入程序。由于B罐要进行加热,比A罐要多一步。为了开始将A、B两液体注入反应罐C前,关掉A罐注入泵1,人为增加一个时间定时步,已完成对S10步的复位。

当B罐加热到60℃且T0延时到,开始进入将A、B两种液体注入C罐进行反应的S3步。在打开泵3、4输送A、B两种液体的搅拌器就开始搅拌,为了延续该动作到反应结束,采用SET指令。

当A罐与B罐空,而C罐满时,注入结束。进入反应计时步S4。60s后反应结束,C罐反应液将通过泵5经过滤器输送到D罐。

当D罐满时,C罐也应空。D罐通过泵6排出,当D罐空时,循环以上过程。

2.4 运行并调试程序

(1)将梯形图程序输入到计算机。

(2)下载程序到PLC,并对程序进行调试运行。

(3)调试运行并记录调试结果。

3、 编程练习

(1)为了提高效率,当A、B两罐液体排空后,关闭泵3、4后,即开始重新注入A、B两种液体,其他条件不变。

(2)如果四个罐不成比例,试重新编写顺序功能图。

(3)尝试采用基本指令完成该化学反应控制程序