6ES7513-1FL02-0AB0现货供应

电源模块提供了机架和CPU内部的供电电源,置于1号机架的位置。

(2)*处理器(CPU)石家庄西门子(中国)*总代理商石家庄西门子(中国)*总代理商石家庄西门子(中国)*总代理商为模块分配参数,通过嵌入的MPI总线处理编程设备和PC、模块、其它站点之间的通讯,并可以为进行DP主站或从站操作装配一个集成的DP接口。置于2号机架。

(3)接口模块(IM)

接口模块将各个机架连接在一起。不同型号的接口模块可支持机架扩展或PROFIBUS DP连接。置于3号机架,没有接口模块时,机架位置为空。

(4)信号模块(SM)

通常称为I/O(输入/输出)模块。测量输入信号并控制输出设备。信号模块可用于数字信号和模拟信号,还可用于进行连接,如传感器和启动器的连接。

(5)功能模块(FM)

用于进行复杂的、重要的但独立于CPU的过程,如:计算、位置控制和闭环控制。

(6)通讯处理器(CP)

模块化的通讯处理器通过连接各个SIMATIC站点,如:工业以太网,PROFIBUS或串行的点对点连接等。

后三个模块在机架上可以任意放置,系统可以自动分配模块的地址。

需要说明的是,每个机架zui多只能安装8个信号模块、功能模块或通讯模块。如果系统任务超过了8个,则可以扩展机架(每个带CPU的*机架可以扩展3个机架)。

各个模块的性能具体如下:

(1)电源模块(PS)

电源模块用于将SIMATIC S7-300 连接到120/230V AC电源。

(2)CPU模块

各种CPU 有各种不同的性能,例如,有的CPU 上集成有输入/输出点,有的CPU上集成有PROFI- BUS-DP通讯接口等。

以上只是列出了部分指标,设计时还要参看相应的手册。

(3)接口模块

接口模块用于多机架配置时连接主机架(CR)和扩展机架 (ER)。S7-300通过分布式的主机架(CR)和3个扩展机架(ER),可以操作多达32个模块。运行时无需风扇。

(4)信号模块

信号模块用于数字量和模拟量输入/输出,又分DI/DO(数字量输入/输出)和AI/AO(模拟量输入/输出)模块。

①数字量输入模块:

②数字量输出模块:

③数字输入/输出模块:

④继电器输出模块:

⑤模拟量输入模块

⑥模拟量输出模块:

⑦模拟量输入/输出模块:

(5)功能模块

西门子S7-300功能模块模块适用于各种场合,功能块的所有参数都在STEP7中分配,操作方便,不必编程。包括:计数器模块(FM350),定位模块(FM351),凸轮控制模块(FM352),闭环控制模块(FM355)等许多用于特定场合的模块。

(6)通讯模块(CP)

S7-300通讯模块是用于连接网络和点对点通讯用的模块,比如:用于S7-300和SIMATIC C7通过PROFIBUS通讯的模块CP343-5,用于S7-300和工业以网通讯的模块CP343-1及CP343-1 IT等

使用脚本对报警控件做查询

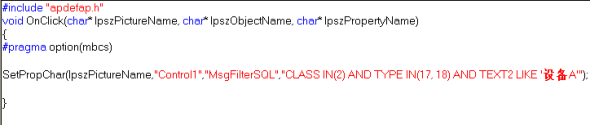

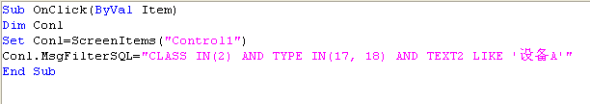

在WinCC所提供的VBS、C脚本中,可以把相对应的SQL查询语句,赋值给报警控件的“MsgFilterSQL"属性来设置消息的过滤。

有一个简单方法可以获得查询SQL语句。在控件中手动设置查询条件,在“删除选择"按钮左边(图4)的输出框内,就是此查询条件的SQL语句,可以直接把此语句拷贝到脚本中使用。

图5、图6给出了查询错误点“设备A"的“停机故障"类报警消息的脚本例程

“Control1":报警控件的对象名称

“CLASS IN(2)":“停机故障"的消息类别编号2

“TEXT2 LILE ‘设备A’":错误点(文本块编号2)中文本匹配‘设备A’

图5 -- C脚本

图6 -- VBS脚本

关于使用查询SQL语句的更多详细信息请参考:WinCC 信息系统 > 使用WinCC > 建立消息系统 > 在运行系统中显示消息 > 用于过滤报警控件的消息的SQL语句

2.在线趋势/表格控件数据查询

在线趋势/表格控件可用来显示归档数据,用户可自定义开始时间/结束时间,做时间范围内的归档数据查询。

2.1 在线趋势/表格控件手动查询

1)趋势控件手动查询

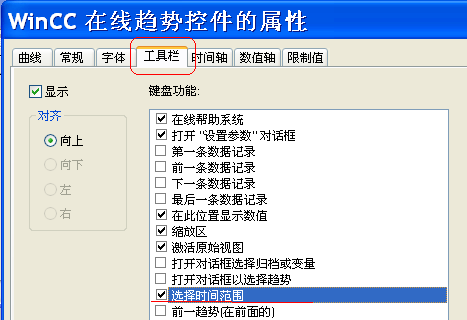

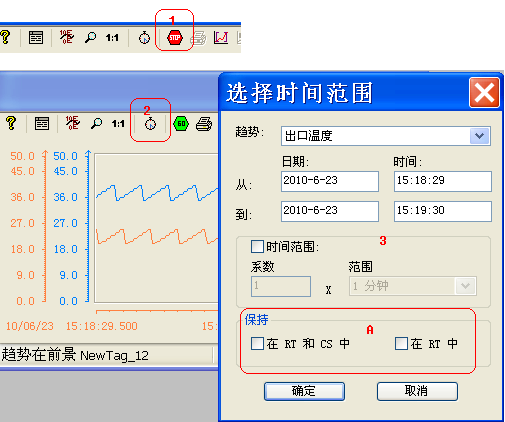

在组态画面中双击在线趋势控件,在“WinCC在线趋势控件的属性"对话框中选择“工具栏",把“选择时间范围"勾选上,保存设置(图7)。

图7

系统运行后,在趋势控件工具栏上点击“开始/停止"按钮停止数据更新。点击“选择时间范围"按钮,在弹出对话框中先取消“时间范围"复选框,填写开始时间/结束时间(图8),后点击确定。

2)在线表格控件手动查询

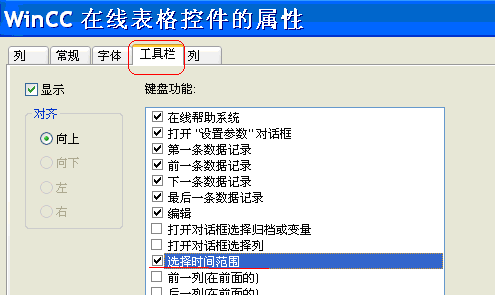

在组态画面中双击在线表格控件,在“WinCC在线表格控件的属性"对话框中选择“工具栏",把“选择时间范围"勾选上,保存设置(图9)。

图8

图9

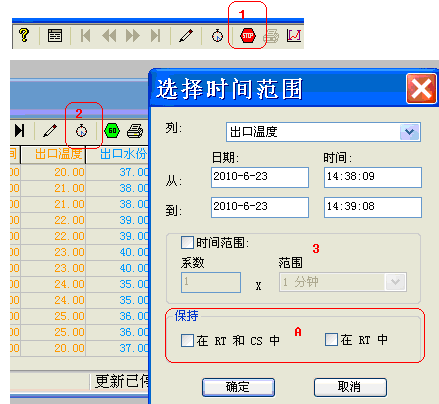

系统运行后,在表格控件工具栏上点击“开始/停止"按钮停止数据更新。点击“选择时间范围"按钮,在弹出对话框中先取消“时间范围"复选框,填写开始时间/结束时间(图10),后点击确定。

图10

图9、图10区域A中参数选项的含义请参考章节1中的表1

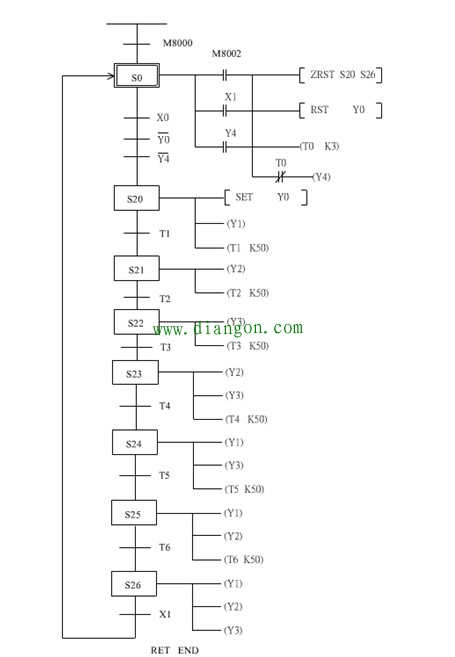

| plc具有体积小、组装灵活、编程简单、抗干扰能力强及可靠性高等诸多优点,PLC联机控制变频器目前在工业自动化系统中是一种较为常见的应用。由于工艺上的要求,很多生产机械在不同的阶段需要在不同的转速下运行。为了方便这种负载,大多数变频器均提供了多段速控制功能,其转速档的切换是通过外接开关器件改变其输入端的状态组合来实现的。 一、系统的硬件设计 电动机的多段速运行可采用变频器的多段运行来控制。变频器的多段运行信号通过PLC的输出端子来提供,即通过PLC控制变频器的m0、m1、M2、m3、m4、m5和GND端的通断。将P01设置为01,采用外部端子控制,用操作面板设定运行频率,用外部端子控制电动机的启动和停止。 变频器的参数设定具体如下: 运转信号来源:P01=01; 1速:P17=10HZ; 2速:P18=20HZ; 3速:P19=25HZ; 4速:P20=30HZ; 5速:P21=35HZ; 6速:P22=40HZ; 7速:P23=45HZ 1、系统元件I/O分配表见表

2、绘制PLC硬件接线图及硬件连接 根据 I/O分配,绘制系统接线图,如图所示。项目实施过程中,按照此接线图连接硬件。

二、系统的软件设计 根据系统控制要求,可以设计出控制系统的状态转移图,如图7-3-3所示。 三、系统调试运行 1、设定参数,按照上述变频器的设定参数值设定变频器的参数。 2、按照图2,输入PLC状态转移图,。 3、PLC模拟调试。按图1所示的系统接线图正确连接好输入设备,进行PLC的模拟调试,观察PLC的输出指示灯是否按要求指示,若有输出错误,检查并修改程序,直至指示正确。 4、空载调试,按照图1,将PLC与变频器连接好,不接电动机,进行PLC、变频器的空载调试,通过变频器的操作面板观察变频器的输出频率是否符合要求,若变频器的输出频率不符要求,检查变频器参数、PLC程序,直至变频器按要求运行。 5、系统调试,按图1正确连接好所有设备,进行系统调试,观察电动机能否按要求运行,否则,检查系统接线、变频器参数、PLC程序,直至电动机按要求运行。 6、分析程序运行结果,编写相关技术文件。

|

| plc与变频器一般有三种连接方法。 1、利用PLC的模拟量输出模块控制变频器 PLC的模拟量输出模块输出0~5V电压信号或4~20 mA电流信号,作为变频器的模拟量输入信号。控制变频器的输出频率,这种控制方式接线简单,但需要选择与变频器输入阻抗匹配的PLC输出模块,且PLC的模拟量输出模块价格较为昂贵,还需采取分压措施使变频器适应PLC的电压信号范围,在连接时注意将布线分开,保证主电路一侧的噪声不传至控制电路。 2、利用PLC的开关量输出控制变频器 PLC的开关输出量一般可以与变频器的开关量输入端直接相连。这种控制方式的接线简单,抗干扰能力强。利用PLC的开关量输出可以控制变频器的启动/停止、正/反转、点动、转速和加减时间等,能实现较为复杂的控制要求,但只能有级调速。 3. PLC与485通信接口的连接 大部分的通用变频器都有一个RS485串行接口(有的也提供RS232接口),采用双线连接,其设计标准适用于工业环境的应用对象。单一的RS485链路多可以连接30台变频器,根据各变频器的地址或采用广播信息,都可以找到需要通信的变频器。链路中需要有一个主控制器(主站),而各个变频器则是从属的控制对象(从站)。 采用串行接口有以下优点: (1)大大减少布线的数量。 (2)无须重新布线,即可更改控制功能。 (3)可以通过串行接口设置和修改变频器的参数。 (4)可以连续对变频器的特性进行监测和控制。 |